工場を持つファブレス電源ICメーカーとして、自動車/産機/IoT市場に攻勢:トレックス・セミコンダクター 代表取締役社長 芝宮孝司氏

電源IC専門メーカーであるトレックス・セミコンダクターは、低消費電力、小型、低ノイズに特長を持つ電源ICの展開を民生機器から自動車、産業機器、IoT、医療市場へと広げている。2016年には、半導体受託製造専門のフェニテックセミコンダクターを子会社化し、自動車/産機市場で求められる品質、長期供給により応えやすい体制を構築した。「ファブレスのトレックス、ファウンドリーのフェニテックとして自立しつつも、うまく連携し、トレックスグループとして成長を目指す」とするトレックス・セミコンダクター社長の芝宮孝司氏に事業戦略を聞いた。

2017年はグループとして「好調な1年だった」

――2017年の業績を振り返ってください。

芝宮孝司氏 2016年4月に子会社化した半導体受託製造(ファウンドリー)事業を手掛けるフェニテックセミコンダクターを含むトレックスグループとして、非常に好調な1年だった。2017年度(2018年3月期)上期連結業績は、売上高118億円で前年比14.5%増の成長を果たした。

特に、フェニテックは、主力のディスクリート、パワー半導体の需要が旺盛だった上、半導体業界における製造の外部委託化の流れも合わさり、本社工場でのフル稼働が続いた。

一方、トレックス・セミコンダクター単体の2017年度上期売上高は、スマートフォン向け大口案件のマイナス影響が響き、前年並みになってしまったが、注力している車載向け、産業機器向けに関しては、ほぼ計画通り、堅調な伸びを実現できた。

――民生機器向けはいかがでしたか。

芝宮氏 民生機器向けは、デジタルスチルカメラなどが想定以上に需要が低迷し、OA機器向けなども含めて、厳しい状況が続いた。一方で、まだまだ売り上げ額は小さいものの、ウェアラブル機器向け売上高は前年比約1.5倍に拡大した。

トレックスはこれまで、ページャーやポータブルオーディオ、携帯電話機、そしてスマートフォンなど新しい製品の登場とともに事業規模を拡大してきた歴史がある。“低消費電力/高効率、小型、低ノイズの電源IC”というトレックスの特長であり、強みは、こうした新しいアプリケーションとともに成長してきた。今後も、新しいアプリケーションを模索し続ける。その一例が、ウェアラブル端末やIoT端末、スマートフォンに新たに搭載される生体認証モジュールや高性能カメラモジュールなどだ。さまざまな新しいものに挑戦し、チャンスをうかがっていく。

強みを生かし、自動車、産機、医療向け売上高比率が50%超に

――2010年ごろから民生機器向けに加え、自動車、産業機器、医療機器に向けた事業強化を進め、2017年度上期には、自動車、産業機器、医療機器向けの売上高が50%以上を占めるようになりました。

芝宮氏 自動車、産業機器、医療機器市場は、民生機器市場に比べ製品開発サイクルが長く、急な売り上げ伸長は期待できないが、計画通り、着実に売り上げ規模を拡大させることができた。

自動車、産業機器、医療機器市場で求められる大電流、高耐圧の電源ICを、低消費電力、小型、低ノイズというトレックスらしさを加えた形で、うまくラインアップできたことが成長につながったと考えている。

――トレックスらしい製品とは、どのようなものですか。

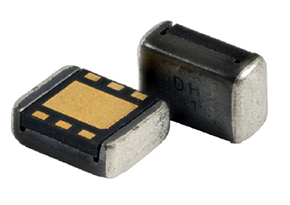

芝宮氏 代表的な製品が、コイル一体型のDC-DCコンバーター“micro DC/DC”だ。海外の電源ICメーカーなどもコイルやコンデンサーを搭載した電源モジュールを製品化している中で、“micro DC/DC”は明確な独自性を打ち出せている。パッケージに封止した電源ICにコイルをかぶせる独自のポケットコイル構造を用いた“micro DC/DC”は、高放熱性、超低放射ノイズを実現し、自動車、産業機器、医療機器での事業拡大に大きく貢献するヒット商品になっている。

現在、数十ボルト耐圧で数十アンペアの定格電流を持つ電源ICとコイルを一体化できる新構造の“micro DC/DC”の開発を進めている。新構造の製品は、2018年前半にもサンプル提供できる見込み。他にも、150℃といった高温対応の車載向け電源ICの開発も順次、行っていく。製品ラインアップの拡充で、より幅広いアプリケーションに対し提案できるようになる。まだまだ自動車、産業機器、医療機器市場で事業拡大できる余地は大きい。

――自動車、産業機器、医療機器市場では、高い品質や長期供給体制が求められます。そうした中で、半導体工場を持つフェニテックを子会社化したことは、自動車などの市場でのビジネスには好影響を及ぼしていますか。

芝宮氏 半導体業界は再編が続き、製造委託先が急に生産をやめるといったことも実際に起こっている。その中で、グループ内に半導体工場があることは、事業継続性の観点からもプラスであり、フェニテックを子会社化した理由の1つだ。もちろん品質面などでも、両社のノウハウを合わせることで向上を図ることができている。

ただ、あくまでトレックスはファブレスの半導体メーカーであり、フェニテックはファウンドリーであるという位置付けは変えない。さまざまな連携は行うが、あくまでトレックスにとってフェニテックは製造委託先の1社。工場稼働率を確保するために、トレックス製品を無理に生産するなどは絶対に行わない。それぞれ自立した企業として事業を展開していく。

2018年は「種まきの成果を刈り取る」

――2018年の市況展望、抱負をお聞かせください。

芝宮氏 2017年同様の堅調な半導体市況が続くとは見ている。ただ、急な需要減なども起こり得ると考えており、注視はしていく。

トレックスグループとしては、2017年までにさまざまな“種まき”を行ってきた。2018年はこれまでの種まきが成果を多く生み出す年になるという手応えがある。しっかり確実に成果を刈り取り、中期経営計画で掲げる2020年度グループ売上高300億円の達成に近づく年にしたい。

――これまでの種まきとは?

芝宮氏 “micro DC/DC”や自動車/産業機器向けの大電流、高耐圧製品の開発、提案活動以外では、プロセッサやマイコンメーカーなどが作成するリファレンスデザインへの、当社電源ICのデザインイン活動などがある。

アジアを中心に機器/端末開発は、リファレンスデザインをベースにして開発していくケースが当たり前になっている。プロセッサやマイコン、センサー、RFデバイスなど、システムのメインとなるチップセット/デバイスのリファレンスデザインに、推奨電源ICとして採用されることが、多くの機器/端末メーカーでの採用に直結する。

過去からリファレンスデザインへのアプローチは積極的に行ってきたのだが、近年はそのターゲットを広げて、一層、注力してきた。2016年には、米国シリコンバレーに設計拠点「R&Dセンター」を開設し、米国のチップセットメーカーのニーズに応じた電源ICの設計開発を現地で行える体制を敷いた。着実にリファレンスデザインへの採用数は増えており、2018年は売り上げに結び付いてくると期待している。

独自の0.35μmアナログCMOSプロセスを立ち上げ

――フェニテックは本社のある岡山地区の工場に加え、2015年10月にヤマハから鹿児島工場を取得されました。

芝宮氏 段階的に生産立ち上げを行っている。鹿児島工場は、6インチウエハー換算で今後月産2万枚ほどの生産が可能な拠点としていく。現状の立ち上げ状況は3割程度となっている。

その中で、トレックス独自の0.35μmアナログCMOSプロセスの立ち上げも行い、一部量産を開始したところだ。5V系の入力まで対応でき、DC-DCコンバーターやレギュレーターのさらなる低消費電力化、小型化が図れる。トレックスの製品を展開するのに最適なプロセスになっている。更に、より低電圧や高集積を狙うには、0.18μmまで対応できる装置が導入されているので、トレックスの製品戦略と対比しながら鹿児島工場の能力を有効に活用していきたい。

2018年は、鹿児島工場での増産とともに、岡山地区工場への投資も行う。岡山地区工場では、古い設備を更新する他、パワー半導体モジュールの製造に必要な重金属加工に対応した新製造棟を2018年夏頃に完成させ、稼働させる計画だ。岡山地区工場では、今後、SiC(炭化ケイ素)やGaN(窒化ガリウム)、Ga2O3(酸化ガリウム)などワイドバンドギャップ材料を使った次世代パワー半導体の生産を手掛けられるよう開発を進めていく。

――トレックスの製品開発方針をお聞かせください。

芝宮氏 これまで通り、低消費電力、小型、低ノイズというトレックスらしさを追求しながら、大電流、高耐圧DC-DCコンバーターを中心にラインアップを拡充していく方針に変わりはない。パッケージについても、独自に開発し、業界に広まったUSP(ウルトラスモールパッケージ)に続くような、小型化に寄与する新たなパッケージ開発も進めていく。さらに、フェニテックのディスクリートデバイスの受託開発機能を生かし、トレックスの電源ICに適したトランジスタやダイオードを開発し、トレックスブランドで展開する、といったことにも挑戦したい。競争力のある製品開発で、電源IC専門メーカーとしての存在感を強めていく。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:トレックス・セミコンダクター株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2018年2月15日

ポケットコイル型“micro DC/DC”コンバーター

ポケットコイル型“micro DC/DC”コンバーター

フェニテックセミコンダクター鹿児島工場

フェニテックセミコンダクター鹿児島工場