はんだ付けコンテストに見る、“モノづくりの共通言語”としてのIPCの意義:国際競争を生き抜くための武器

はんだ付けの熟練技術者たちが、その腕を競う「IPC はんだ付けコンテスト」の日本大会が、3年ぶりに開催された。審査は、IPCの規格に基づいて行われる。このIPCこそ、製造業の企業がグローバル市場を生き抜くための強力な武器となるのだ。

熟練技術者たちが、はんだ付けの技術を競う

日本各地から集まった熟練技術者が、グローバル基準ではんだ付け技術を競うコンテストをご存じだろうか。先ごろ開催された「JPCA Show 2018」(国際電子回路産業展)において行われた「IPCはんだ付けコンテスト日本大会」だ。日本大会の優勝者は、米国で行われる世界大会に出場でき、各国の優勝者たちと世界の頂点を目指して競うことになる。

IPCはんだ付けコンテストを主催するのは、グローバルな製造業のための業界団体であり、特に電子機器製造における設計や材料、基板、実装といった品質管理の国際標準規格を策定しているIPCで、はんだ付け装置メーカーのジャパンユニックスが協力している。日本では2012年からJPCA Showに合わせて開催してきたが、2015年でいったん休止し今回が3年ぶりの開催となった。

コンテストの課題は全世界共通で毎年変わり、参加者は30分から1時間程度の制限時間内に基板に部品をはんだ付けし、きちんと動作する完成品を目指す。

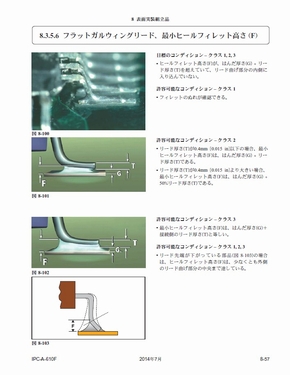

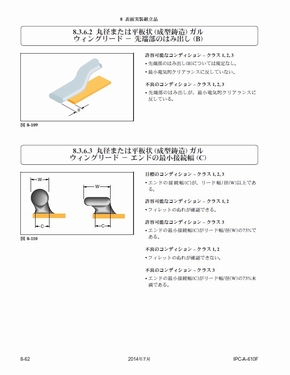

はんだ付け作業そのものも、IPCの「電子組立品の許容基準」規格「IPC-A-610G」Class3基準に照らして、IPCのマスターインストラクター資格を持つ審査員が採点する。難易度は相当に高く、今回の参加者40人のうち時間内にはんだ付けが終わったのは1割、動作させて課題をクリアしたのはわずか1人だ。なお、ジャパンユニックスのサイトでは、日本大会の全競技者の採点結果および、主な減点項目を、期間限定で公開している。

不良ゼロのはんだ付け技術が、電子機器の信頼性を保証

はんだ付けのみを審査するコンテストは世界でも他に例がない。はんだ付けコンテストの意義について、IPCプレジデント兼CEOのJohn W. Mitchell氏はこう説明する。

「欠陥のないはんだ付け工程こそが、電子機器の信頼性を保証する。IPCはんだ付けコンテストは、複雑なプリント基板における最高峰のはんだ付け技術を競うもの。多くの企業はIPCが認定するスペシャリストの数を誇りにしている。コンテストへの参加はスペシャリストを輝かせる良い機会であり、勝者は最高のはんだ付け技術を持っているとアピールできる」

日本の技術者のはんだ付け技術レベルは総じて高く、2015年には世界大会で準優勝している。ただ、IPCの啓発活動に注力するために日本大会を休止していた2年間で、世界のはんだ付け技術は向上していた。香港で開催されたコンテストで今回と同じ課題をより短い制限時間で実施したが、参加者の半数近くがクリアした。はんだ付けは常に学んで腕を磨いていかなければならないスキルなのだ。中国に限らずアジア圏で開催されるはんだ付けコンテスト参加者はこの2年で記録的に伸びているという。

組み立て工程でははんだ付けの自動化が進んでいても、技術者による高品質なはんだ付けが必要な場面は、まだ多い。航空宇宙のように、信頼性の問題からはんだ付けが自動化できず、必ず技術者が手で行う分野もある。技術の維持向上のためのコンテストが重要なのは言うまでもないだろう。

とはいえ世界中ではんだ付けコンテストが開かれ、参加者が増え続けているのは、技術の向上だけが理由ではない。“IPC規格を満たしたはんだ付け”がグローバル市場で通用する、ということが最大のポイントなのだ。

“モノづくりの共通言語”としてのIPC規格

国際的な標準規格としてはISOがあるが、ISOはどちらかといえばマネジメントシステム寄りで、プロセスの管理を目的としており、はんだ付けの基準などは書かれていない。他方、IPCは会員企業の技術者が集まり、実務の現場で必要な規格として決めたものだ。国レベルで決めるISOでは電子機器の進化に追い付けないこともあり、最近はISOでも「この工程の詳細はIPCを参照してください」と記載されている項目もある。

企業がIPC規格を取り入れる大きなメリットは、グローバル市場でものづくりをする上での“共通言語”としての役割だ。国内の企業同士なら「これぐらい、要求しなくてもやって当然」というような“あうんの呼吸”も、文化や慣習が異なる海外企業とのやりとりでは通用しない。それが「IPC-XXXに従ってください。ただし、この部分についてはこれを採用してください」というように、相手が理解できる指示を明確に出すことができ、グローバルレベルで品質の維持管理が可能になるのだ。

IPCにはエレクトロニクス、航空宇宙、自動車、EMSなどの各業界の名だたる企業が参加しており、中小企業も、それら企業と取引をする際にはIPC標準を要求される。ジャパンユニックスによると、企業からのIPCに関する問い合わせはここ数年で急増しており、その内容もかつての「IPCって何ですか?」から、実務レベルの具体的なものに変わってきている。特に自動車業界ではその傾向が顕著だという。

IPCによって中小企業が大きく事業の幅を広げた例もある。ある金型メーカーが、ボーイングやGM(General Motors)などと取引するためIPCを取り入れた。すると、それまでは金型だけだったものが電子部品の実装まで請け負うようになり、仕事のレイヤーがどんどん深くなっていったという。

モノづくりのグローバル化の流れはより一層激しくなるばかりだ。グローバル市場で生き残り成長していこうとする企業にとって、IPCの活用は理にかなっており近道でもある。“モノづくりの共通言語”であるIPCは、日本の製造業が国際舞台で勝負するための強力な武器となるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社ジャパンユニックス

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2018年8月1日

注目記事

「JPCA Show 2018」(2018年6月6〜8日、東京ビッグサイト)で、3年ぶりに「IPC はんだ付けコンテスト日本大会」が開催された。出場した40人の熟練技術者のうち、見事優勝を手にしたのは……?

国内のエレクトロニクス企業が海外の企業から部品を調達したり、海外の企業から製造委託を受ける際、「IPC規格」について問われる機会が多い。だが、日本企業の製造品質は高い。なぜIPC規格が必要なのだろうか。IPCのプレジデント兼CEOを努めるJohn Mitchell氏にIPCの意義と活動内容を聞いた。

ジャパンユニックスとIPCは、電子機器製造業における国際許容基準「IPC-A-610F電子組立品の許容基準」の翻訳を完了し、2015年8月4日より日本語版を販売する。

「JPCA Show 2018」で開催された、「IPC はんだ付けコンテスト日本大会」の様子

「JPCA Show 2018」で開催された、「IPC はんだ付けコンテスト日本大会」の様子

日本大会で優勝した、ピーダブルビー システム製造技術部 システム製造技術グループの松並亮輔氏。はんだ付けに携わって10年のベテランだ。それでも、コンテスト中は手が震えるほど緊張したと言う

日本大会で優勝した、ピーダブルビー システム製造技術部 システム製造技術グループの松並亮輔氏。はんだ付けに携わって10年のベテランだ。それでも、コンテスト中は手が震えるほど緊張したと言う IPCプレジデント兼CEOのJohn W. Mitchell氏

IPCプレジデント兼CEOのJohn W. Mitchell氏