電動化/自動運転時代のシャシー技術トレンド ―― サイズ/コスト課題を解決する半導体が続々登場へ:求められるEPSやブレーキの“冗長化”

ステアリングやブレーキ、サスペンションといった自動車の走行の足回りを担うシャシー領域もさまざまな変化を遂げようとしている。シャシー領域に変化をもたらす3つの技術トレンドを紹介するとともに、シャシーの進化を支えていく新たな半導体デバイスをいくつか紹介していこう。

Connected(コネクティッド)、Autonomous(自動化)、Shared(シェアリング)、Electric(電動化)といった「CASE」という言葉に代表されるように、自動車は新たなテクノロジーを取り入れ、大きくその姿を変えようとしている。ステアリングやブレーキ、サスペンションといった自動車の走行の足回りを担うシャシー領域もさまざまな変化を遂げようとしている。

シャシー領域の技術トレンドとしては、主に3つが挙げられる。

1つは、ステア・バイ・ワイヤやブレーキ・バイ・ワイヤなど「バイ・ワイヤ化」の流れだ。現状、ステアリングホイールとステアリング、ブレーキペダルとブレーキは油圧を利用した機械的な機構で接続されている。バイ・ワイヤとは、機械式機構を、電気配線(ワイヤ)に変え、電気信号で伝達しようというもの。機械式に比べ大幅にシステムを軽量化でき、バッテリー容量が課題である電気自動車において、バッテリー容量当たりの走行距離である“電費”を高める技術の1つとして期待される。また、バイ・ワイヤは機械式に比べ、高精度で複雑な制御が行えるという利点もあり、ADAS(先進運転支援システム)/自動運転システムを高度化する上でも不可欠な技術と目されている。

2つ目は、電源電圧の48V化だ。自動車ではこれまで12Vバッテリーによる12Vの給電システムを採用してきたが、より大容量で効率的な給電システムを構築すべく、より高電圧な48Vバッテリーを採用するなどした48V給電システムを導入する動きが加速しつつある。48Vシステムの導入は、これまでより大きなパワーが要求されるパワートレイン領域を中心に進んできた。そしてシャシー領域でも、商用車やSUV(多目的スポーツ車)など、比較的大きな電力を必要にする電動パワーステアリング(以下、EPS)で検討が始まりつつある。また今後、ステアリングやブレーキのバイ・ワイヤ化が進むとより大きな電力が必要になってくるため、シャシー領域も48V化が徐々に進展していくとみられている。

そして3つ目のトレンドが、E/E(電気/電子)アーキテクチャの刷新だ。自動車における電子制御ユニット(ECU)の搭載数は増加の一途をたどり、複雑性が増している。そこで、ECUが分散して個々に制御を行う現状のE/Eアーキテクチャを、機能ドメイン毎に統合して制御する「ドメインアーキテクチャ」や、さらにセントラルコンピュータを配置して1カ所で集中的に制御する「ゾーンアーキテクチャ」に刷新しようとする動きが活発化している。こうした動きはシャシー領域のECUについても例外ではなく、他のECUとの協調は重要性を増している。ただ、一方で、自動車の走行に強く関与するシャシーの各ECUは、緊急時にはリアルタイムで制御を行い、安全を担保するような自律性も維持しておかなければならず、協調と自律を両立していく必要がある。その点で、車体(ボディー)制御領域などとは、新たなE/Eアーキテクチャへの対応方法は異なってくるケースもある。

迫られる冗長化、増えるBLDCモーターの搭載数

ステアリングやブレーキなどシャシー領域のECUは、こうした3つのトレンドに対応していくために、新たな進化が必要になってきている。特に重要性が増しているのが、安全を担保するための“冗長化”への対応だ。

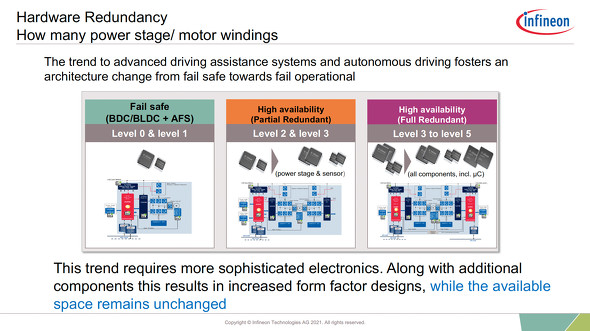

バイ・ワイヤ化や48V化によってECUの複雑性は増し、より安全性を担保していくことも難しくなり、万が一故障した場合でも、最低限の制御、動作を実現するために、制御や駆動の系統を複数持たせる冗長化が求められているのだ。

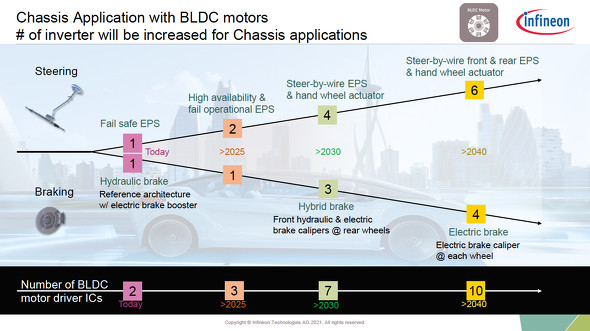

電動パワーステアリング領域では、現状、機能安全(フェイルセーフ)機能を備えている1つのブラシレスDC(BLDC)モーターおよび、制御/駆動回路で構成されている。これが2025年ごろになると、より安全性を高めるため、ハイパワー化などで故障リスクの高まるパワーMOSFETなどで構成されるモーター駆動用のパワー段を2系統で構成するハイアベイラビリティ(高可用性)構成のEPSになるという。さらに、ステア・バイ・ワイヤの導入が見込まれる2030年頃には、EPS用BLDCモーターが2個に冗長されるほか、ハンドホイールアクチュエーター用BLDCモーターも2個追加され、ステアリング領域だけで4つのBLDCモーターを使用されるようになると予測されている。

ブレーキに関しても、現状、油圧ポンプ用にBLDCモーターが1つという構成だが、ブレーキ・バイ・ワイヤと油圧式ブレーキの併用が見込まれる2030年には、BLDCモーターの使用数は3つに増える見込みだ。さらに少し先の話になるが、本格的なブレーキ・バイ・ワイヤの搭載が見込まれる2040年頃には、各ホイールにブレーキ用BLDCが搭載されるようになるとされ、BLDCモーターの搭載数はさらに増えることが予想される。

サイズ、コストを抑えて冗長化を実現するテクノロジー

より安全性を高めるための「冗長化」や、バイ・ワイヤ化などによるシャシー制御の高度化に伴ってBLDCモーターや駆動回路の搭載点数が増えていくことになるが、搭載点数を増やすことは簡単ではない。既に、自動車は多くの機能を搭載しており、搭載スペースに限りがある。従来よりも、モーター/駆動回路のサイズを小型化しなければならない。また、モーター/駆動回路を小型化して実装密度を高めることができたとしても、今度は熱の問題が発生することになる。さらには、搭載点数増によるコスト増加も抑えなければならない。このように、シャシーを進化させていくには、いくつもの課題が山積しているのだ。

こうしたシャシーの進化、特にBLDCモーターおよび駆動回路の搭載点数増を実現するために、車載半導体大手のインフィニオン テクノロジーズでは、新たなBLDCモーター制御/駆動用半導体デバイスの開発を加速させている。

例えば、既に一部の自動車で採用が始まりつつあるハイアベイラビリティタイプのEPSに対応する3相ゲートドライバICが挙げられる。

ゲートドライバ〜マイコン間の配線を大幅に削減

ハイアベイラビリティ型EPSとは先述の通り、1つのBLDCモーターに対する駆動回路のパワー段をこれまでの1つから2つに増やし、冗長性を高めたEPS。パワー段1つ当たりの故障リスクを低減できるため、仮に一方のパワー段が故障しても、もう一方のパワー段で必要最低限のBLDCモーター駆動が実施でき、より高度な安全性が担保できるようになる。インフィニオン テクノロジーズ ジャパン株式会社でシャシー向け半導体製品を担当する中宮和徳氏は、「現状は、2つのパワー段にてハイアベイラビリティを実現する方法が一般的だが、マイコンのみ従来通り1つとし、パワー段は2つにする、もしくはマイコンも2つとし完全に独立とさせるという形で、機能安全のレベルに応じて異なった構成が考えられている」という。

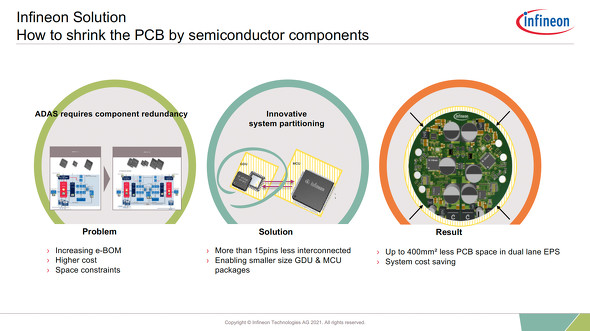

インフィニオンがこうしたハイアベイラビリティ型EPSに向けて現在、開発を進めている3相ゲートドライバIC製品群「MOTIX」の次世代品は、「単純にチップサイズを小型化するだけでなく、モーター制御/駆動システムの全体サイズ、強いては全体コストを削減させるというコンセプトで開発している」(中宮氏)とする。

BLDCモーターの制御/駆動回路サイズにおいて、一定の割合を占めるのが配線スペースだ。いくら各制御/駆動用デバイスのサイズを小型化しても、配線数を減らさない限り、システムレベルでの小型化は実現できない。そこで、次世代MOTIXは、配線数を削減するための機能を大きく強化しているという。

ゲートドライバICとモーター制御用マイコンの間には現状多くの配線が必要になっている。

中宮氏は「次世代MOTIXでは、これまでマイコンとゲートドライバ間に専用配線が必要だったいくつかの機能を改良することで、マイコンとゲートドライバ間の配線数を大きく15本以上減らすことができる」という。配線数を大きく減らすことで、配線スペースに加えゲートドライバやマイコンのピン数も削減でき、基板面積は最大40%縮小できるという。当然、コストも削減でき、2つのパワー段によるハイアベイラビリティ型EPSにおいて、基板コストを1ユーロ程度削減できるという試算もある。

基板面積削減を後押しするセーフティホスト特化型高性能マイコン

インフィニオンでは、配線数を削減できる次世代MOTIXに最適なBLDCモーター制御用マイコンとして「AURIXファミリー」を用意している。AURIXファミリーは、車両の安全を担保するためのリアルタイム制御を担える“セーフティホスト”としての機能が充実する高性能、高機能を特長にしており、シャシー領域や、ADAS(先進運転支援システム)領域、車体制御領域など幅広い車載用途で、活用されるマイコンだ。ただ、こうした高性能/高機能マイコンの場合、多ピンパッケージを採用するケースが多い。そうした中で、「AURIXファミリーは、スケーラブルな製品群を持つ。リアルタイムな高速処理が行えるセーフティホストとしての高い性能を備えていながらも、ピン数の少ないパッケージ品も豊富にラインアップしている。そのため、次世代MOTIXを採用して配線数を減らした場合にも、マイコンのピンを余らすことなく、最小限のピン数を備えたマイコンを選択できる」(中宮氏)というのだ。

同時に「AURIXの電源供給用のパワーマネージメントデバイスも合わせて用意し、シャシー領域へのラインアップを一層強化していく」」(中宮氏)としている。

基板裏面への部品実装が可能なMOSFETなど新デバイスが続々登場へ

配線数減を実現する次世代MOTIX以外にも、これからのシャシーの進化に貢献が期待される半導体デバイス製品として、上面放熱パッケージを採用したパワーMOSFET「OptiMOS」や磁気角度センサー「XENSIV Angle Sensor」などが挙げられる。

OptiMOSは、低オン抵抗で高効率、大電流といった特長を持つ低・中耐圧パワーMOSFET製品群で、自動車用途でも幅広く採用されている。そのOptiMOSで、新たにパッケージ上面にのみに放熱板を備えた製品が検討されている。パワーMOSFETの放熱板は、通常、パッケージ底面に配置して基板に熱を逃がす方法が一般的だ。また、より放熱性を高めるためパッケージ底面と上面の双方に放熱板を備えたパッケージも存在するが、上面にしか放熱板のないパワーMOSFETは多くはない。中宮氏は「OptiMOSは、優れた効率から熱の発生が小さいのに加え、独自の構造の上面放熱板によって、より効率的に熱を逃がすことができるようになった」とする。

この上面放熱板パッケージのOPTIMOSがなぜ、シャシーの進化に貢献するかというと、高密度部品実装を可能にするからだ。「通常、基板に熱を逃がすため、パワーMOSFETの基板裏側には部品を実装できないという制約があった。しかし、上面放熱パッケージでは、基板側への放熱量はとても小さく、パワーMOSFETの基板裏側にも部品実装が可能になる。したがって、これまでよりも部品実装密度を高められシステム全体のサイズを低減できる」(中宮氏)という。

BDLCモーターの角度検知に使用される磁気角度センサー「XENSIV Angle Sensor」でも現在、ハイアベイラビリティ型EPSをはじめ、シャシー領域の冗長化に向けた新製品の開発を実施。1つのパッケージに2つのセンサーデバイスを封止した製品のサンプル出荷をまもなく開始する予定だという。「2つのデバイスを搭載するが、パッケージサイズは約3mm角で、従来の1パッケージ1デバイス品のサイズと変わらない。スペースを抑えたまま、角度センサーでも冗長化を実現できる」(中宮氏)とする。

今回、紹介した次世代のシャシーECU向け半導体デバイスはいずれも、2023〜2024年ごろの量産出荷を予定する製品で、サンプル出荷はまもなく開始される見込みだ。インフィニオンでは今後も、あらゆる観点からシャシーの進化を支える半導体デバイスを開発、投入していく方針だ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:インフィニオン テクノロジーズ ジャパン株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2021年12月9日

インフィニオン テクノロジーズ ジャパン株式会社オートモーティブ事業本部 ヴィークル オートメーション&シャシー プロダクト マネージメント中宮和徳氏

インフィニオン テクノロジーズ ジャパン株式会社オートモーティブ事業本部 ヴィークル オートメーション&シャシー プロダクト マネージメント中宮和徳氏