電気部品メーカーが半導体製造装置の小型化を提案!? その新たな方法とは:装置小型化の新たな切り口を提案

半導体不足が深刻化する中で半導体の増産は喫緊の課題だ。各半導体メーカーは工場の生産能力を最大化するため、より省スペースで設置できる半導体製造装置を求めている。そうした中で、半導体製造装置の小型化を新たな視点で提案する電気部品メーカーが現れた。果たして電気部品メーカーの提案とはどのようなものなのだろうか――。

出口が見えない半導体不足

2020年末から表面化した半導体不足。当初、2021年夏には、解消に向かうかと想定されていたが、結局は、2021年末を迎えても、半導体不足は解消の兆しがなく、その深刻度は増している。2021年10〜11月に発表された2021年度中間決算でも、半導体不足を理由に大きな減収減益を計上するメーカーが相次いだ。確実に半導体不足が世界経済に大きな影を落としている状況だ。

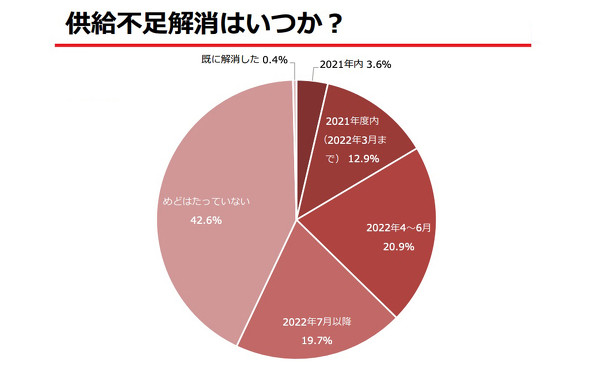

一日も早く、半導体需給の正常化が望まれるが、残念ながら、その兆しは見えない。2021年夏時点で、EE Times Japanなどの読者を対象に実施したアンケートでも、6割以上の製造業従事者が「半導体不足の解消時期は2022年7月以降」ないし「メドはたっていない」と回答。納期についても過半数が「半年以上の遅れ」や「1年以上の遅れ、ないし、調達のメドが立っていない状況」と答えており、半導体メーカーの受注残は過去に経験のない規模まで積み上がっていることが伺える結果になった。

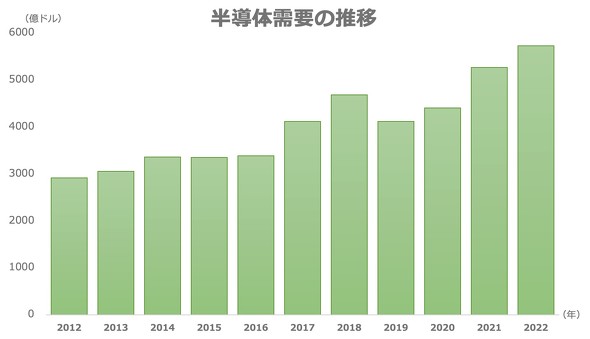

半導体供給が大きく需要に追い着いていない状況にもかかわらず、半導体需要自体はさらに伸びる見込みだ。新型コロナウイルスの影響で、世界的にオンラインでのコミュニケーション/サービスの利用が拡大し、それに伴うPCや通信機器の需要増が生じている。また、世界的な脱炭素化への動きに伴い、多くの半導体を必要とする自動車の電動化や再生可能エネルギー関連の投資も進みつつあり、半導体需要を押し上げている。

まもなく迎える2022年の半導体市場規模は、WSTSなどの資料によると、半導体不足に苦しみあらゆる半導体工場がフル稼働を続けた2021年よりも、さらに10%近く拡大する見込みになっている。そのため、多くの半導体アナリストたちは「世界的に半導体デバイスが不足する状況は、2022年も続くだろう」と口をそろえている状況だ。

模索が続く新たな半導体増産策

こうした半導体不足を解消するには、半導体の供給量を引き上げる他ない。半導体メーカー、ファウンドリー各社は、旺盛な需要に応えるべく、相次いで新工場計画を打ち出し、着工し始めているが、どの計画も本格的な稼働時期は、ほとんどが2023年以降。新工場の効果が表れるのはまだまだ先の話な上、半導体を製造するための装置メーカー自体も半導体調達に苦しんでおり、建設した新工場を計画通り装置を導入し稼働させられるどうかも不透明な状況だ。

足元の需要に対応するためには、新工場建設とともに、既存工場のキャパシティ拡充を急ぐ必要がある。ただそれも容易なことではない。すでに半導体工場のクリーンルームは所狭しと並ぶ製造装置で埋め尽くされ、新たな装置を導入するスペースは、限られつつある。製造装置自体はさまざまな技術革新を重ね、より多くのチャンバーを備えながらも、高速で加工処理が行えるよう性能向上が図られ、日々スループットは高まっている。だが、そうした装置の高性能化だけでは、今後も続くだろう半導体需要の増加に対応していくことは難しい。

何かキャパシティにつながる良い方策はないか――。少しでも多くの半導体を供給すべく半導体メーカーは、生産能力増強に向けた、新たな手だてを必死に探している。

電気部品メーカーによる新たな提案

そうした中で、半導体製造装置の小型化を提案する企業が現れた。しかも、その企業は、半導体製造装置メーカーではなく、半導体製造装置向けの電気部品を手掛けるメーカーである富士電機機器制御だ。

半導体製造装置はこれまでも常に、高性能化と共に小型化も積極的に図られてきた。これ以上の大幅な小型化は難しいようにも思える状況だが、電気部品メーカーである富士電機機器制御がなぜ半導体製造装置の小型化を訴えられるのだろうか――。

富士電機機制御営業戦略課で担当課長を務める大石幸勇氏は「半導体製造装置の中で、ウエハーやチップを直接扱う機械部については、これまで多くの技術革新によって、かなりの小型化が進んできた。しかし、電気部品で構成する制御盤や配電盤については、装置サイズの決して小さくない割合を占めるにもかかわらず、長く技術革新は止まり、サイズはほとんど変わってこなかった。半導体メーカーや半導体製造装置メーカーのみなさんがさまざまな努力をされている中で、われわれ電気部品メーカーとしても何か貢献できないかと考えてきた。そして、制御盤/分電盤の体積を約20%縮小できる電気部品を開発し、提案を始めた」と話す。

その電気部品が、半導体製造装置の制御盤/配電盤の体積を約20%も削減できる「新型ブレーカ、母線プラグイン式ブレーカ」だ。これまでのブレーカとどう違うのだろうか。

配線不要のプラグインで体積を2割カット

従来のブレーカが搭載される制御盤や配電盤では、1次側、2次側ともにケーブルをブレーカにねじ止めして配線する。一方、新型ブレーカは、ブスバー(バスバー)に差し込むだけで接続することができる。2次側の電線は残るが、1次側の配線が不要になる。それにより中継用のケーブルや分岐端子台が不要になり、制御盤/配電盤をスリム化、短胴化することができるのだ。

盤メーカーと協力し、新型ブレーカによるサイズ削減効果を検証してみたところ「フットプリント(面積)で12.5%削減、スペース(体積)で約23%の削減することができた」という。同社事業統括部受配機器業務部主任の中垣友成氏は「盤自体の大きさや構成によってフットプリントは変わるが、短胴化やスリム化によって、省スペース化を実現できることは間違いない。実際の装置では、パワーボックスが複数あり、分岐ブレーカの台数が数十台以上となる構成が多く、スペースの削減効果はさらに大きくなる」という。

製造装置の電気部のサイズを大きく削減できる新型ブレーカだがもう1つ大きな利点がある。それは、ねじレス化による盤製作時間の削減だ。

ねじレス化で盤の製作時間が約3割カット

新型ブレーカは先述の通り、1次側との接続はブスバーに差し込むだけであり、従来のねじ締め作業が不要だ。ねじ締め作業は、大した作業ではないと思われる方もいるかもしれない。だが、安全部品であるブレーカのねじ締めは適切かつ、確実に行わなければならない。その上、半導体製造装置の場合、数十個のブレーカなど電気部品を使用するため、その作業工数は膨大になる。配線はかなり複雑であり、適切にねじを締めるには、一定の経験を積んだ熟練技術者が作業しなければならない。

また配線作業は、半導体製造装置がメーカーから出荷された後も、設置環境変更や装置の改造などに伴う電気部品交換など、半導体デバイスの製造現場で実施しなければならないケースは少なくない。こうした現場での電気部品交換、再配線を行う場合、現場に新たな電気部品を送り届けるとともに、ねじ締めなどの作業認定を受けた専門技術者を派遣しなければならない。仮に、半導体製造装置の納入先が海外であっても例外ではない。そのため、電気部品交換、再配線を実施するには、相応のコストと時間がかかる。昨今の半導体不足下では特に、装置のダウンタイムを1秒でも短くしたい中で、電気部品交換/再配線に必要なリードタイムの長さは大きな問題になっていた。

新型ブレーカは、従来のねじ締め方式のブレーカと比べ、配線工数を60%も削減できるという。「そのため、配線がシンプルになり、熟練の専門技術者による配線の取り回しは不要で、現場のエンジニアでブレーカの交換も完結できるようになる。配線工数削減以上にリードタイムを大幅に削減できる」(中垣氏)という。同上の盤メーカーと協力し、新型ブレーカによる盤の製造時間削減効果を検証してみたところ、「時間として約25%、当初10面しか製造できなかった盤が、約14面製造できるまで製造効率をアップできる」という。しかも盤コストも変わらないそうだ。なお、新型ブレーカは、半導体製造装置領域で使用される主な定格電流領域をカバーする製品ラインアップされている。

半導体製造領域でも「配線文化の革新」を

母線プラグイン方式の新型ブレーカを開発した富士電機機器制御は、受配電機器や制御機器などに向けた電磁開閉機器、配線用遮断器/漏電遮断器、制御リレー/FAセンサー、盤内高圧機器、電力監視システムなどの開発、製造、販売を行う。特に近年は、制御機器や受配電機器における「ねじレス化」を提唱し、プラグイン方式やスプリング端子方式を採用した配線用遮断器(MCCB)、漏電遮断器(ELCB)などを開発して、差し込むだけで接続できる「配線文化の革新」を提案。IDCのサーバ分電盤、ビルや工場の配電盤/仮設盤などの用途からはじまり、最近では装置メーカー各社でも配線文化の変革が浸透しつつある。そして、世界的な半導体不足で増産が追いつかないほど多忙な半導体製造装置メーカーにお役立ちすべく半導体製造装置向けの製品ラインアップを整え、いち早く提案し始めた。

「新たにブスバーなどを用いるなど、盤の構造・配線文化を大きく変えることになる。このため、導入をためらうユーザーもいる。特に現在は、半導体製造装置の需給がひっ迫している時期であり、どれだけ工数がかかるか読みにくい大幅な変更を嫌う傾向が強くなっているのも事実」(大石氏)と打ち明ける。そうした中で、富士電機機器制御では配線文化の革新を進めるべく、母線プラグイン式ブレーカへの切り替えを促進するサポート体制を強化中だ。「母線プラグイン式ブレーカとは何か?」と題して、採用効果や、ふとした疑問をまとめた「お悩み解決レポート」の提供を行っているほか、希望する方には、導入障壁を下げるために盤メーカーと協力して作成した盤図面の提供も用意している。さらに東京ビッグサイトで2021年12月15〜17日に開催される「SEMICON Japan 2021 Hybrid」などに出展し、デバイス/製造装置メーカーの技術者に新型ブレーカを手にとってもらい、その利点を実感してもらう方針だ。

「半導体製造装置は高性能化し、チャンバー数も増加するなど技術革新が著しい。ところが、装置に内蔵される盤は変わらないと指摘する声もある。配線文化を大胆に変えることで、実装スペースやねじ締め作業を省くことができ、システム変更の柔軟性や納期短縮につながることを、多くの関係者にアピールしていきたい」(大石氏)と語る。

小さな部品が世界的な半導体不足を救う一助となる可能性がある。革新的なブレーカに業界の注目が集まる。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:富士電機機器制御株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2021年12月23日

EE Times Japan読者を対象に実施した半導体・電子部品の供給状況に関する調査より抜粋

EE Times Japan読者を対象に実施した半導体・電子部品の供給状況に関する調査より抜粋 半導体デバイス需要の推移 出所:WSTS(世界半導体統計)のプレスリリースなどを元に編集部で作成

半導体デバイス需要の推移 出所:WSTS(世界半導体統計)のプレスリリースなどを元に編集部で作成 富士電機機器制御 営業統括部 営業推進部 営業戦略課 担当課長 大石幸勇氏

富士電機機器制御 営業統括部 営業推進部 営業戦略課 担当課長 大石幸勇氏 新型ブレーカ「母線プラグイン式ブレーカ」

新型ブレーカ「母線プラグイン式ブレーカ」 富士電機機器制御 事業統括部 受配機器業務部 主任 中垣友成氏

富士電機機器制御 事業統括部 受配機器業務部 主任 中垣友成氏