航空宇宙用の圧力センサーが超微細化時代の半導体製造プロセスを支える:優れた安定性や応答性を実現

Druckは、圧力センシングと校正技術で世界市場をリードする。測定精度が高く安定性にも優れる同社の圧力センサーは、微細化が進む半導体製造工程でも、ガス流量を高精度に制御するためのMFC(マスフローコントローラ)や圧力コントローラに採用されている。顧客の要求に応えるため、新たな圧力センサーの用途開発にも取り組む。

Druck(ドラック)*は、圧力センシングと校正技術で世界市場をリードしてきた圧力計測のパイオニアである。Druckが提供する圧力測定装置や校正器は、測定精度が高く安定性にも優れている点が評価され、航空機や自動車関連の他、半導体製造装置などに採用されている。特に2020年以降の半導体市場の大幅な成長に伴い、前工程用の製造装置やサブシステム向けの需要急伸の中、Druckでは、去年12月開催の「SEMICON Japan 2021 Hybrid」に出展した。半導体製造装置の技術革新のスピードは速く、ナノレベルの微細な加工プロセスにおいては、より精度の高い圧力計測が必要となってくる。展示会で得た手ごたえをもとに、Druckの強みとする高精度センサーと温度変化に強い新製品で、厳しい条件下での新たな用途開拓に挑む。

*Druck:1972年の設立後2002年にGE傘下となり、2019年からはBaker Hughes (日本法人:日本ベーカーヒューズ)の一つの事業部門としてDruckブランドを展開。

圧力センシングと校正技術で世界市場をリード

半導体業界には、トランジスタの集積度が約2年で2倍に増えるという「ムーアの法則」があり、微細化など技術的な進化とともに、市場規模も拡大を遂げてきた。近年は物理的な微細化の限界説など、さまざまな議論がなされている。こうした中で、半導体製造装置メーカーは、現在の限界を超えるプロセス技術を実現するため、新たなEUV(極端紫外線)リソグラフィ装置の開発などに取り組んでいる。

半導体製造プロセスのテクノロジーは、既にナノメートルレベルの領域に達している。微細な加工を行うための半導体製造装置には、数百個ものセンサーが搭載されているといわれている。これらのセンサーでさまざまなデータを収集して解析し、その結果を製造装置にフィードバックすることで、半導体製造プロセスの精度向上や生産性改善を図っている。このためには、測定の精度が高く、安定性に優れた圧力センサーが不可欠になる。

単結晶シリコンウエハーベースの圧力センサー

Druckは、1972年に英国で創業し、50年にわたって圧力関連の装置を世界中の顧客に供給してきた。ドラック事業本部でフィールドアプリケーションエンジニアを務める羽場真一氏は「Druck製品は、単結晶シリコンウエハーをベースにした圧力センサーであり、極めて高い精度と優れた安定性、応答性、高い品質を実現している」という。

航空宇宙産業向けの品質マネジメントシステム規格「AS 9100」の認証も取得している。このため、航空機や自動車関連、気象観測システムなど、高い精度や安定性が要求される用途/領域で圧倒的な強みを発揮する。

約20年前からは半導体製造装置への搭載も始まった。Druckは、半導体製造装置や品質管理などの用途に最適な圧力センサーと圧力校正機器を提供している。Druck全体の世界市場における売上高に占める半導体製造装置向けの構成比率は約20%である。ドラック事業本部でアプリケーションエンジニアを務めるEdwin Sidik氏は、「日本市場においては、半導体製造装置向けの売上高構成比が50%を超える」と話す。特に、ドライエッチングシステムに用いられる圧力コントローラには、多くのシリコンピエゾ抵抗式圧力センサーが採用されている。その数量は1年間で数十万個にも及ぶという。

Druckの強みは、センサーの心臓部に感度が高く、応答速度が速い「シリコンピエゾ抵抗素子」や、極めて精度が高く安定性に優れた「シリコン振動子」を用いていることである。しかも、英国レスター工場に最先端のクリーンルームを保有し、自前でシリコンウエハーから加工している。高度な製造技術や製造プロセスへの積極的な投資が、高い品質と生産性を実現するための原動力にもなっている。

TERPS、ピエゾ抵抗式に比べ約10倍の精度を実現

半導体製造装置向けに供給している高精度シリコン振動式圧力センサーの1つが、TERPS(Trench Etched Resonant Pressure Sensor)技術を用いた「TERPS 8000シリーズ」である。TERPSのコアとなる部分は、単結晶シリコンからなるダイアフラム部、振動素子、そしてキャップ層の3層構造となっている。振動素子は真空キャビティ中にあるため、優れた安定性が実現できる。そしてシリコンダイアフラムは、金属ダイアフラムと封入されたシリコーンオイルによって、圧力媒体から絶縁されている。

TERPSは、−54〜+125℃の全温度範囲で、総合精度が最高±0.01%(フルスケール)となるよう、振動素子の周波数を温度補償している。従来のシリコンピエゾ抵抗式圧力センサーに比べ約10倍という高い精度を実現した。振動素子が真空状態にあるため、フルスケールで年±0.01%という長期安定性も実現している。圧力レンジは200kPa〜20MPaである。

インタフェースとしては、RS-232C、RS-485、USB2.0、CAN Busといったデジタル出力の他、TTL周波数および、ダイオード電圧アナログ出力を備えている。USB出力に対応したことで、PCと直接接続してデータを収集したり、Android端末のアプリを用いてデータを読み取ったりすることが可能になった。

Druckはこれまでも、シリコン振動式の圧力センサーを供給してきた。TERPSとは異なる従来の製品は、上部から圧力が加わると振動素子は縦に振動していた。これに対しTERPSは、シリコンの結晶方位を考慮して切断加工を行い、上から圧力が加わると横方向に振動するよう改良した。このため、重力に関係なく高精度に圧力を測定することができる。

TERPSは、歩留まりが高く量産性に優れているという特長も併せ持つ。シリコンピエゾ抵抗式圧力センサーに比べると、単価はかなり高価ではあるが、「シリコン振動式を採用した他社製品に比べると、量産効果により価格は半分で済む。半永久的に使えるため、部品交換の頻度も少なくて済み、コスト効率は極めて高い」(羽場氏)という。

温度補償機能を内蔵し、アナログ信号を出力

シリコンピエゾ抵抗素子を用いた次世代圧力センサー「ADROIT 6200シリーズ」も新たに投入した。ADROIT 6200は、収集したアナログデータをデジタル信号に変換し、センサー内部で温度補償の処理を行う。これによって、−40〜+125℃という補償温度範囲(動作温度範囲は−55〜+125℃)の全てで、総合精度0.1%フルスケールを実現した。しかも、後段でD-A変換処理を行い、アナログ信号に変換して出力する。圧力レンジは20kPa〜35MPaである。

温度補償機能を搭載していない汎用モデルの圧力センサー「UNIK 5000シリーズ」を用いると、精度を高めるため温度補償の機能をシステム後段に組み込む必要があった。また、内部に温度補償機能を組み込んだ高精度デジタル出力の圧力センサー「DPS 5000シリーズ」も用意している。しかし、出力がデジタル信号のため、アナログインタフェースを備えた既存システムとの互換性がなくなり、システム側でアナログ信号へ変換するか、デジタルインタフェースへの変更が必要になっていた。

「一般産業用途では、デジタル出力に抵抗のある顧客もまだ多い」(羽場氏)ことから、温度補償機能を内蔵しながらアナログ信号を出力できる「ADROIT 6200シリーズ」を市場投入することにした。アナログ出力にしたことで、UNIK 5000からの置き換えも容易になる。

半導体製造装置における、さまざまな圧力計測の要求に対応

Druckが提供する圧力ソリューションについて、半導体製造装置に向けた応用例の一部を紹介する。リソグラフィ装置向け圧力センサーとして、窒素ガス制御とレーザー光線に対する抗過熱を備え、高精度の大気圧測定を可能にした「TERPS 8000シリーズ」を用意している。スーパークリーンルームに適用できる構成で、顧客のニーズに合わせて圧力コネクターや鏡面仕上げなどのカスタマイズにも対応する。

また、高精度、長期安定性に優れた「TERPS シリーズ」は、流量校正のアプリケーションにも使用されている。半導体製造装置に使われるMFC(マスフローコントローラ)は、圧力ベースの差圧式の流量測定技術の方が、熱式の質量流量測定に比べて、設定/目標とする質量流量に速く達成させることが可能であり、TERPSのような広範囲の圧力変化に対して感度の高い高分解能で、 優れた長期安定性を保証できる圧力センサーが最適といえる。

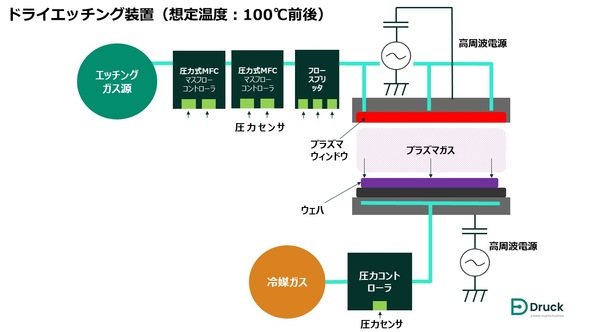

ドライエッチング装置は、Druck製品が最も採用されている半導体製造装置の1つでもある。半導体製造に用いるシリコンウエハーは大口径化が進み、ウエハー全面にプラズマガスを均一に供給することが求められている。このため、真空チャンバー内のガス供給量を高精度で高均一にする必要があり、MFC(マスフローコントローラ)には高い精度が要求される。ウエハー冷却用のヘリウム冷媒を制御するための圧力コントローラにも同様の性能が求められている。

これらの要求に対しDruckは、シリコンピエゾ抵抗式圧力センサーでフルアナログの「PDCR1000」や、デジタル出力の「DPS 5000シリーズ」を、圧力コントローラ向けに供給してきた。装置メーカーはこれらの圧力センサーを用いて圧力と温度を測定し、ヘリウムガスの流量を適切に制御している。

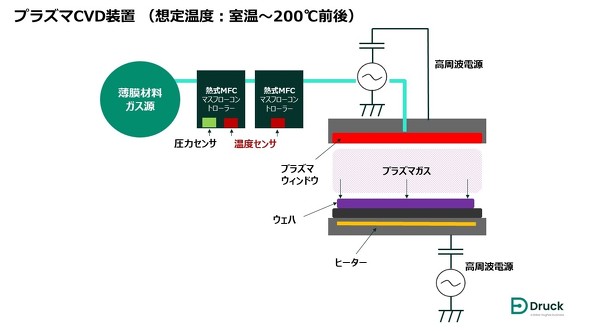

絶縁膜と導体の成膜方法として用いられるCVD(化学蒸着法)では、さまざまな種類のガスが用いられる。供給されるガスの流量を制御するために、熱式MFCが一般的に用いられる。近年は上流側のガス供給ラインで正確に流量を測定するため、MFCの上流側に「ADROIT 6200シリーズ」を設置するよう提案している。

これまで同社は、CMP(化学機械研磨)装置に対して、十分なアプローチができていなかったという。今後は、研磨を行うヘッド部分の圧力測定と圧力校正などの用途に、「ADROIT 6200シリーズ」などを積極的に提案していく。

同社は「圧力校正器のDruck」と呼ばれてきた。センサーから校正までのトータルソリューションを提供し続け、顧客から認められた高い精度と信頼性を強みとしており、今後も半導体製造の各工程に対し、最新の圧力ソリューションを積極的に提案していく方針である。「SEMICON Japan 2021」の会場でも、自社ブースに圧力センサー、圧力計・コントローラなどの主要製品をデモ展示し、製造装置および品質管理用途のアプリケーションを紹介したところ、前工程ゾーンの半導体装置メーカーからも高い関心があったという。半導体の複雑な製造工程に必要とされるより高度な圧力制御のために、さまざまな分野で圧力センシングの精度を追求し続けてきた技術と経験に裏付けされたDruckの製品は、有力な選択肢の一つとなりえるに違いない。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本ベーカーヒューズ株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2022年2月3日

ドラック事業本部の羽場真一氏(左)とEdwin Sidik氏(「SEMICON Japan 2021」にて)

ドラック事業本部の羽場真一氏(左)とEdwin Sidik氏(「SEMICON Japan 2021」にて) 「TERPS 8000シリーズ」

「TERPS 8000シリーズ」

「ADROIT 6200シリーズ」

「ADROIT 6200シリーズ」 USBインタフェースのTERPS

USBインタフェースのTERPS