モーターの大容量化こそ「1チップドライバ」が効果的、集積技術で応えるMPS:低消費電力化に小型化、“多すぎる要求”にも対応

家電や産業機器など、さまざまなアプリケーションに使われるモーターは、大容量化が進むとともに、低消費電力化や小型化も求められている。こうした中で、鍵になるのはモータードライバの選定だ。パワー系ソリューションを長年手掛けるMPS(Monolithic Power Systems)は、「独自の製造プロセスによる高集積化や低消費電力化」という強みを生かせる新たな“スイートスポット”として、モータードライバ市場に攻勢をかけている。

大電力化が進むモーター市場

小型の電子機器から家電、産業用機器、自動車まで、非常に多くの機器に組み込まれているモーター。スマートフォンなどに搭載される直径わずか数ミリメートルのモーターから、電気自動車(EV)の駆動用モーターまで、大きさもさまざまだ。さらに近年は、自動車のみならず、建設機器や運搬装置などでも電動化はトレンドであり、モーターの搭載量は増加の一途をたどっている。

Report Oceanが2022年1月に発表したレポートによると、2021年における電気モーターの世界市場規模は1411億米ドルだった。2022〜2023年にかけて、年平均成長率(CAGR)6.9%で成長し、2030年までに2401億米ドルに達する見込みだ。加えて昨今は、自動車や家電、ロボットなどの分野で、高速な動作や出力の増加といったニーズに対応するため、出力が1kW以下の小型モーターでも大容量化(高速化、高トルク化)が進んでいる。

一方で、省エネの観点から見ると、モーターには消費電力という大きな課題がある。日本電機工業会(JEMA)が発行する「トップランナー(2021年版)」によれば、世界の年間消費電力のうち、モーターが消費している電力は40〜50%を占めるとされる。省エネへの要求が世界的に高まっている中、モーターの低消費電力化、高効率化は喫緊の課題になっているのだ。

モーターの大容量化と低消費電力化の両立を実現する鍵を握っているのが、モーターを駆動するモータードライバである。モーターの高精度な駆動や保護、そしてモーターシステムの小型化にも関わってくるモータードライバは、モーターそのものと同様に重要な部品であり、正しく選定することが必要になる。

モーターシステムの核ともいえるモータードライバにおいて、ユニークな技術を生かしながら製品ラインアップを拡充している企業が、米MPS(Monolithic Power Systems)である。

製造プロセスを自社開発するファブレスメーカー

MPSはファブレスのアナログ半導体メーカーだ。ここ数年、急速に業績を伸ばしており、2018〜2021年のCAGRは27.5%に達している。

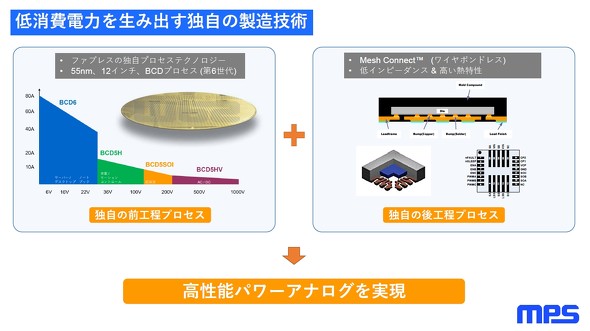

急成長を支える大きな特長の一つが、ファブレスでありながら、製造プロセス技術を前工程、後工程ともに開発している点だ。ロジック半導体とは異なり、アナログ半導体は製造プロセスが製品の差異化や付加価値に大きく関わることが多い。そのため、自社で工場を所有するアナログ半導体メーカーも少なくない。特に、パワー系アナログ半導体の場合は大半が自社工場だ。

だがMPSの場合、プロセスは自社で開発しつつ、製造は外部に委託する。それ故、アナログでは最先端の55nmプロセス、12インチウエハーを適用できる。MPSジャパンのシニアFAE(フィールドアプリケーションエンジニア)である竹村興氏は、「これほど最先端のプロセスを使用しているアナログ電源ICメーカーは他にいないのではないか」と述べる。12インチウエハー対応の55nmプロセスを自社工場で導入しようとすると、膨大な投資が必要になるからだ。MPSは、ファブレスとして製造への設備投資は抑えつつ、チップの高集積化や低消費電力化などに関わる前工程のプロセスを独自に開発することで、性能とコストのバランスをうまく取りながら製品を提供しているのだ。

後工程では、前工程の優れたプロセス技術を最大限に生かすことを重視している。ワイヤボンドがないパッケージ「Mesh Connect」はその一例だ。

ファブレスでありながらプロセスを自社開発するというMPSのユニークな特長を表している一例が、出力電流が50Aを超える大電流のアナログ電源ICを「1チップ」で提供していることだ。複数のチップを1パッケージに統合しているのではない。1チップなのである。「50Aを超えるクラスになってくると、オン抵抗が10mΩを切るような出力段のパワートランジスタが必要になる。このようなパワートランジスタを統合し1チップ化するのは、前工程、後工程のプロセスを独自に開発しているMPSだからこそ、実現できる技術だ」と竹村氏は強調する。

そのMPSが現在、このような大電流対応や低オン抵抗、低消費電力といった電源製品での強みを生かして、新たな注力分野に据えているのがモータードライバである。約10年前から開発がスタートした製品群で、「5年前くらいから売り上げがぐっと伸び始めている」(竹村氏)

1チップのモータードライバIC

前述した通り、モーターでは大容量化のニーズが高まっているが、低消費電力化や小型化に対する要求も同様に多い。

モーターにはさまざまな種類があるが、MPSがターゲットとする出力1kW以下の小型モーターは、ブラシ付きDCモーター、ブラシレス(BL)DCモーター、ACモーター、ステッピングモーターと、大きく4つに分類できる。この中で最も効率が高いのは、BLDCモーターだ。ステッピングモーターの効率は50%程度だが、BLDCモーターは約70%まで向上する。そのため、今後はBLDCモーターへの移行が進むだろうと竹村氏は述べる。

モータードライバについては、1チップのモータードライバICを使う場合と、パワートランジスタや、それを駆動するプリドライバ、電流監視用の外付け抵抗といったディスクリートで構成する場合がある。システムの小型化という点では、1チップの方が有利になる。

ただし、モータードライバを選定する際は、モータードライバ側の損失も考慮しなければならない。モーターの損失には、モータードライバ側の損失も含まれるからだ。「例えば、BLDCモーターの場合、効率は約70%なので損失は30%になる。そのうち約5%はモータードライバ側の損失、15〜20%程度がモーター自体での損失になっている」(竹村氏)。そのため、モータードライバ側での損失も考慮すると、既存の1チップモータードライバICで対応するには、モーターの消費電力は40W程度、ドライバに搭載されるパワートランジスタのオン抵抗は100mΩ程度というのが、現状だ。

それ以上消費電力が増加する場合、つまりモーターが大容量化する場合は、よりオン抵抗が低いパワートランジスタを使用して、ディスクリートで構成する必要がある。「例えばMPSのディスクリートで構成した場合、70〜80Wの消費電力まで対応できる」(竹村氏)

だが、ディスクリートで構成すると、部品点数が増えて実装面積も大きくなる他、パワートランジスタの選定に時間がかかるなど、設計の負担が大きくなってしまう。

そこでMPSは、モーターの大容量化に対応する新しい1チップのモータードライバICを開発した。2022年に発表した「MP6540」は、今後置き換えが進むとされる高効率のBLDCモーター向けのモータードライバICで、プリドライバやパワートランジスタ、従来は外付け抵抗で構成していた保護機能を1チップ化した製品だ。モーターの消費電力が70〜80Wの場合、MPSの既存のディスクリートで構成した場合に比べ、PCB面積を70%以上と大幅に削減できる。

1チップ化で保護機能も高精度に

電流検知や熱監視など、これまで外付け抵抗で構成していた保護機能を1チップにすることは、実装面積や消費電力の削減に加え、より高精度な保護回路を搭載できるという利点もある。「例えば、高精度で過電流を検出できるカレントミラー回路は、外付け抵抗では実現できないが、1チップなら組み込みやすい」(竹村氏)。このように、外付け抵抗では実現が難しい機能や精度を持つ保護回路を実装しやすくなるのだ。モーターが大容量化するほど、保護回路の精度がモーターの制御や効率に効いてくる割合は高くなる。そのため、1チップ化したモータードライバICを採用するだけで、システム全体の安全性や信頼性を向上できることになる。

「保護回路以外でも、例えばモーター起動時の突入電流は、制御をひと工夫すると抑えられる。こうした機能も1チップ化すれば作り込みやすい」と竹村氏は説明する。

加えて、MPS独自のプロセス技術を使うことで、モータードライバ側の低消費電力化も実現した。

MP6540は、1チップでモーターの大容量化(消費電力の増加)に対応できるだけでなく、モータードライバ側の低消費電力化も実現した。左のグラフを見ると、MP6540(青いグラフ)は、ディスクリートで構成する場合(緑のグラフ)よりも、モーターの消費電力が同じ場合、ドライバの消費電力がより低いことが分かる 出所:MPSジャパン

MP6540は、1チップでモーターの大容量化(消費電力の増加)に対応できるだけでなく、モータードライバ側の低消費電力化も実現した。左のグラフを見ると、MP6540(青いグラフ)は、ディスクリートで構成する場合(緑のグラフ)よりも、モーターの消費電力が同じ場合、ドライバの消費電力がより低いことが分かる 出所:MPSジャパンMPSは従来、コンピュータ周りの大電力/大電流対応の電源ICを得意にしてきた。大電流対応や低消費電力化、小型化などが同時に求められるモーターのようなアプリケーションは、MPSが最も強みを生かせる分野でもある。

独自に開発する製造プロセスにより高集積化や低消費電力化、大電流/大電力対応を実現してきたMPS。それをDC-DCコンバーターICのみならず、モータードライバICのように、高集積化/大電流対応が生きる製品として“横展開”し、製品ラインアップを拡充する――。これがMPSの戦略でもあり、「その代表的な製品がMP6540だといえる」と竹村氏は述べる。

サポート体制が充実しているのも、日本の技術者にとってはうれしいポイントだ。サポート専用のサイト「MPS Now」では、アプリケーションに適した製品の仕様や基板設計などについて、MPSのエンジニアと直接対話しながらサポートを受けられる。MPSジャパンでも、営業人員数を上回るFAEをそろえている。このことからもサポートに力を入れていることが分かるはずだ。「高度な専門知識を持つFAEに日本語で相談できるMPS Nowを、ぜひ積極的に活用してほしい」(竹村氏)

モーターの大容量化と低消費電力化、そして小型化が求められる傾向は今後も続くだろう。モータードライバをディスクリートで構成し、部品を外付けしながら保護機能などを追加していく従来の手法は、設計リソースの面で限界を迎えつつある。MP6540に代表される、MPSの1チップモータードライバICは、そうした課題を解決する新しいアプローチになるはずだ。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:MPSジャパン合同会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2022年9月22日

MPSジャパン シニアFAEの竹村興氏

MPSジャパン シニアFAEの竹村興氏