CADと連携する流体解析ツール 「設計と解析の分断」をなくして開発を効率化:プラットフォーム上で多様なツールと連携

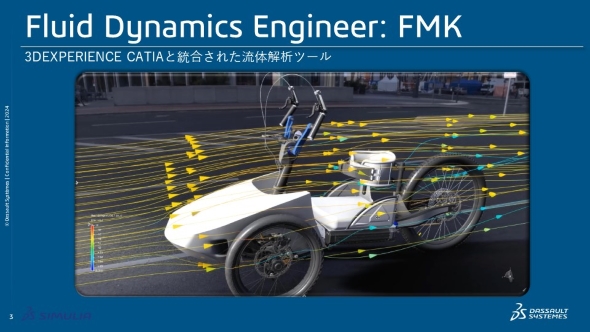

ダッソー・システムズの「Fluid Dynamics Engineer」は、さまざまな物理モデルを搭載した汎用流体解析ツールだ。同社の設計開発プラットフォーム「3DEXPERIENCE」に統合されているので、3D CAD「CATIA」などのツールやアプリと連携できる。これによって設計と解析の間に存在する分断を緩和し、製品開発の効率化に貢献できると同社は意気込む。

「設計変更」に追い付かない 流体解析の課題

製品開発においてしばしば見受けられる課題の一つが、設計と解析の“分断”だ。製品開発では一般的に、設計エンジニアがCADで作製した3DモデルをCAEの解析者に渡し、解析者は流体解析やシミュレーションを開始する。だが設計と解析は部署が異なり、サイロ化していることが多い。それ故にCADで設計が変更されても解析が変更に追い付かず、「解析が完了したら実は設計が変わっていた」「設計変更を解析に反映する作業が間に合わなかった」というケースも多い。

設計現場でCAEを活用する取り組みは以前から行われているものの、設計エンジニアの業務は非常に多く、流体解析習得のための時間を確保するのは難しい。そうした状況にもかかわらず、開発期間の短縮が求められている。ダッソー・システムズ(以下、ダッソー) 技術本部 SIMULIA インダストリープロセスコンサルタントの後藤和宏氏は、「製品開発を効率化しなければ、開発サイクルの速さに追い付けなくなっている。そのためには設計と解析の分断をできる限り解消し、手戻りをなくす取り組みが重要になる」と語る。

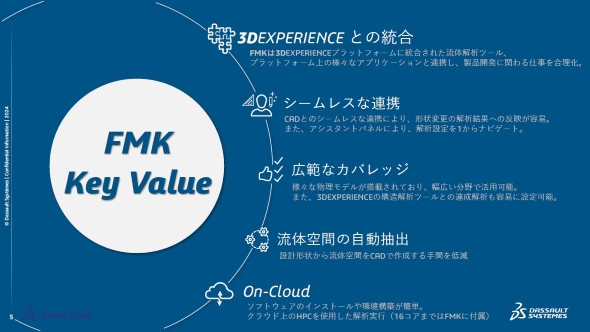

それを実現する手段としてダッソーが提供するのが、汎用(はんよう)流体解析ツール「Fluid Dynamics Engineer」(以下、FMK)だ。RANSベースの有限体積法技術を用いたツールで、定常・非定常現象の流体シミュレーションを行える。汎用ツールでありながら定常/非定常、層流/乱流、圧縮性/非圧縮性など、一通りの物理モデルをそろえている。解析専任者だけでなく設計者でも使いやすい機能を備えていることに加え、ダッソーの設計開発向けプラットフォーム「3DEXPERIENCE」に統合されており同社のさまざまなツールと連携して製品開発のワークフローを合理化できる。

CADとのシームレスな連携で設計と解析の分断を緩和

3DEXPERIENCEの統合による効果が最もよく表れているのがダッソーの3D CAD「CATIA」とのシームレスな連携だ。FMKのUI(ユーザーインタフェース)はCADのそれと同じなので解析の専門家ではない設計者にもなじみがあり、直感的に操作できる。作業手順を示した「アシスタントパネル」に沿って進めれば、CADのモデル作成から解析までの作業を同じ画面で行える。

CADとFMKの解析結果をひも付けできることも大きな利点だ。CADと流体解析ツールが統合されていない場合、CADのデータをエクスポートしてCAEツールにインポートし、条件を設定して解析し、その結果を可視化するツールを立ち上げる――といった作業が必要だ。「複数のツールを立ち上げなくてはならないので操作性が悪い上に、CADのデータをエクスポートするのでCADとのひも付けが切れてしまう。どのようなCAD形状に基づいた解析結果なのかが分かりにくく、何度も手戻りが発生する」

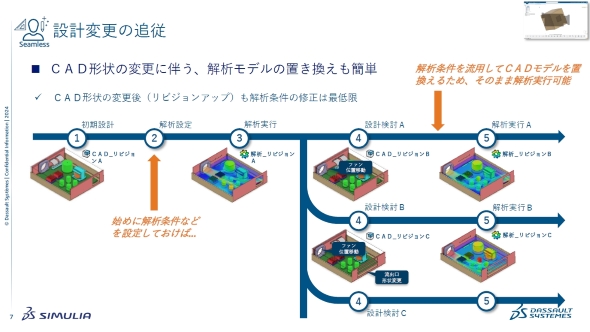

CADの形状が変更(リビジョンアップ)された際、解析条件を追従させられるのも利点だ。製品開発では、「解析結果を受けて設計を検討し、CAD形状を変更する」という作業が繰り返される。設計と解析が分断されていると設計変更を解析に反映できず、無駄な解析作業や手戻りが発生することが大きな課題になっている。FMKでは、初期設計の段階で解析条件を設定しておけばリビジョンアップしたCADモデルに対してもその条件を流用し、そのまま解析を実行できる。CADモデルを置き換えるだけなので手間も少ない。設計者も3DEXPERIENCEのWebで解析結果を確認できる。

CADだけでなく、3DEXPERIENCEに統合されている構造解析のアプリケーションとも連携できる。これもUIが同じなので、構造解析を中心に行っているエンジニアも同じUIで流体解析ができる。「ソフトウェアの習熟にかかる負担を抑えて流体解析までできるようになる」(後藤氏)

「パラスタ」計算や隙間のメッシングを自動化

FMKのロール内にはCADの編集機能、形状の編集機能、メッシング機能など、流体解析を効率的かつ容易に実行するためのアプリケーションが含まれている。

その一例が、パラメータスタディ(いわゆる「パラスタ」)を簡単に実行できる「Parametric Design Study」だ。パラスタ用のソフトもあるが、「わざわざそれを立ち上げるのも手間がかかるので、そうしたソフトを使わずにパラスタ計算を行う場合も多い」(後藤氏)という。Parametric Design Studyであれば、CAD形状の数が多くても効率的かつ高速にパラスタ計算ができる。形状寸法や解析条件を自動的に変更して解析することも可能だ。FMKのアプリケーションなのでUIが同じであり、操作性も高い。

流体空間を自動的に抽出してメッシングする機能もある。パイプの嵌合(かんごう)部などで形状間にわずかな隙間がある場合、ユーザーが手動で事前に修正しなくてもそのままメッシングすることが可能だ。「自動車のエンジンなど、形状が非常に複雑で細かい隙間があると、手動でメッシングするのは膨大な時間がかかる。FMKは微小な隙間をそのままメッシングして、流体空間メッシュを作成できる」

3DEXPERIENCEに統合されている構造解析のアプリケーションを使えば、流体解析と構造解析の片方向連成解析を実行できることも特徴だ。そのため「上流側の構造解析で得られた変位の時刻歴データをFMKで直接取得し、解析条件に反映する」といったことが可能だ。マッピングなどの作業が不要なので、より短時間で流体解析を実行できる。

3DEXPERIENCEへの統合で製品開発を合理化

FMKの最大の特徴は3DEXPERIENCEに統合されている点だ。「3DEXPERIENCE上のさまざまなアプリケーションと連携できるので、製品開発という一連のワークフローにおいて大きなメリットを提供できる」と後藤氏は強調する。

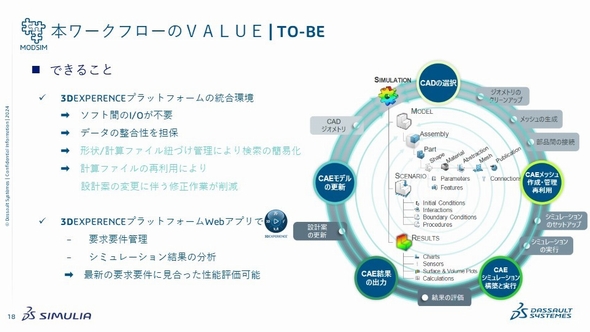

製品開発では、設計と解析の分断に加えてデータのやりとりが多くなっていることもボトルネックの一つになっている。ダッソー 技術本部 SIMULIA インダストリープロセスコンサルタントの高羽欣氏は、「ファイルベースのデータ管理だと過去データの検索が難しい上に、アプリケーション間のI/Oが必要になる、CADデータのエクスポート/インポートでエラーが発生するなどの問題があり、多くの手戻りが発生する。メールベースのやりとりも頻繁に行われているが、これは待ち時間が長いので製品開発の効率が落ちる」と説明する。

「3DEXPERIENCEという同一環境内で設計開発を行うことで、開発に必要なさまざまなアプリケーションをシームレスに使える。データの整合性を担保しつつ、データ検索やデータのやりとりも容易になる」(高氏)

空調ダクトの開発を例に取ってみていこう。高氏は、「FMKを使うことで、流体目標性能の定義(要求要件)、CADの作成(形状作成)、流体解析、設計探索という4つの開発ワークフローを全て3DEXPERIENCE上で実行できる。これが重要なポイントだ」と述べる。

形状作成においては、パラメトリックCADを作成できる。寸法などの数値をパラメータ化し、ツリー状に格納することで3Dのまま形状を変更できる。FMKを使えば、パラメトリックに変更されたCADに対してメッシュが自動で追従する。CADデータにひも付いていることによって解析条件が保持されているので、新たなCFDのセットアップは不要だ。

形状作成から流体解析、設計探索までのシミュレーションプロセスを自動化できることも利点だ。FMKで設計探索を実行する場合、プロセス側から直接CADパラメータを変更できる。CAD、CFD、プロセスが同一環境上にあるので、エラーの修正や最適形状の参照などもシームレスに行える。

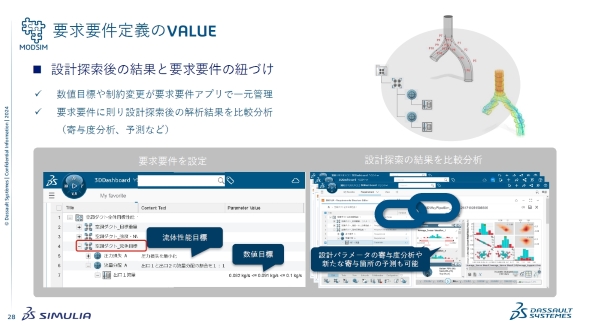

3DEXPERIENCEには要求要件を管理する専用のWebアプリケーションがある。これを使えば流体性能の数値目標や制約の変更などを一元管理でき、設計探索の結果を最新の要求要件に簡単にひも付けられる。

空調ダクトの要求要件(流体性能の目標)として「圧力損失」と「流量分配」の数値を設定したとする。流体解析の実行後、設定した要求要件に沿って設計探索する際にWebアプリケーションを使うと解析結果を簡単に比較できる。「解析結果はドラッグ&ドロップで読み込むことができ、『圧力損失を最小化できている形状』など、要求要件に最も沿っている設計を探しやすい。設計パラメータの寄与度分析や新たな寄与箇所の予測もできる。こうした作業には複数の専用ソフトが必要なことも多い。3DEXPERIENCEに統合されたFMKを使うことで、こうした手間を削減できる」(高氏)

設計の初期段階で形状を最適化できるトポロジー最適化を追加することも可能だ。「FMKの設計探索フローにトポロジー最適化を組み合わせることで、より短時間で設計検討ができる。このように初期設計に深く融合することで、製品開発の効率向上に貢献できる」(高氏)

16コアHPCで高速演算できるクラウドオプションも

FMKには、オンプレミスに加えてクラウドで利用できるオプションもある。クラウドでFMKを利用する場合、ダッソーのHPC(高性能コンピューティング)を使って演算できるライセンスが付属する。「流体解析はメッシュ数が多くソルバーも複雑なので、構造解析よりも大規模な演算が必要になり、解析に時間がかかることが多い。クラウドでは16コア(最大144コア)のHPCで並列演算できるので、より短時間で解析できる。オンプレミスで3DEXPERIENCEを構築するのは時間がかかるが、クラウドであればその手間も省ける」(後藤氏)

後藤氏は「FMKは3DEXPERIENCEに統合されているからこそ、他のアプリケーションと連携してさまざまな情報を流体解析に利用できる。製品開発を効率化する上で、設計者と解析専任者にとって大きな利点になると確信している」と強調した。

FMKの代表的なロールや操作については以下の動画でも紹介しているので、ぜひ参考にしていただきたい。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2024年9月11日

ダッソー 技術本部 SIMULIA インダストリープロセスコンサルタントの後藤和宏氏

ダッソー 技術本部 SIMULIA インダストリープロセスコンサルタントの後藤和宏氏

ダッソー 技術本部 SIMULIA インダストリープロセスコンサルタントの高羽欣氏

ダッソー 技術本部 SIMULIA インダストリープロセスコンサルタントの高羽欣氏