予知保全の概念を変える! 聞こえない音で“異常の始まり”を察知するセンサー:高コスト、設置の難しさ……超音波センサーの課題を克服

日清紡マイクロデバイスは、超音波を検知するセンサーとして、低コストで設置時の制約を抑えたアコースティックセンサーを開発し、間もなく量産を開始する。超音波は、振動や音よりも前に設備やインフラの異常発生の予兆として生じることが分かっており、異常をいち早く察知する予知保全システムのセンサーとしての応用が期待されている。

メンテナンス効率を高める予知保全

多くの生産現場では、人手不足や熟練エンジニアの引退などで生産品質や生産性の維持が難しくなっている。品質への要求レベルが高まる中で、これまでの熟練者の経験に頼った生産設備の維持/管理は限界を迎えつつある。そうした中で、新しい生産設備管理として注目され、導入が進みつつあるのが「予知保全」という考え方だ。

従来の生産設備管理は、毎日や3カ月、半年、1年といった期間を定めて定期的にメンテナンスや部品交換を実施し、設備の故障を未然に防ぐ「予防保全」という考え方で実施されてきた。予防保全には、時間を基準にするため計画や見通しが立てやすいというメリットがある。ただ、本来であれば交換不要の“まだ使える部品”を交換する場合もあり、部品交換やメンテナンスが過剰になりやすいというデメリットがある。熟練者を中心に人手不足が顕著な昨今において、こうした過剰な部品交換/メンテナンスは大きな無駄だと言える。部品交換やメンテナンスの間隔を延ばせば無駄は減るが、メンテナンス前に故障が発生するリスクは高まり、故障を防ぐという本来の目的が達成できなくなってしまう。

こうした課題を抱える予防保全に対し、予知保全は設備の故障予兆を察知して部品交換やメンテナンスを実施するという考え方だ。適切なタイミングで適切に処置でき、予防保全よりもメンテナンスや部品交換の頻度を抑えられ、無駄が少ない。効率性が重要な人手不足の生産現場にとって有効な考え方だ。生産現場同様に人手不足が生じているインフラ設備のメンテナンス現場でも予知保全は注目され、一部導入が進んでいる。

音や振動よりも予兆が早く現れる“超音波”

予防保全よりも効率の良い予知保全だが、課題もある。故障の予兆を正しく適切なタイミングで察知するのが難しいという点だ。故障の予兆はさまざまな現象として現れる。煙や発熱も故障の予兆ではあるが、設備の故障停止間近の予兆であり、煙や異常な発熱を発見してからメンテナンスを開始するのでは手遅れだ。モーターなどを使用する回転機器であれば、煙や異常な発熱の前に異音や異常振動が生じることが知られている。異音や異常振動を事前に検知すれば、より早く手を打てることになる。

軸受けを使う回転機器で軸受け内に傷が生じると、振動が発生する。その傷が大きくなると振動も大きくなり、振動幅が大きくなると人の耳に聞こえる異音が発生する。つまり、異音よりも異常な振動を検知する方が、より早いタイミングで予兆を察知して適切に処置できる。これによって部品交換やメンテナンスの規模を小さくできる可能性は高まる。そのため、現状の予知保全の多くは故障の予兆として振動を検知するタイプのものが多い。

振動検知は比較的早く予兆を察知できるが、振動よりも前に予兆として現れる現象が存在する。それが超音波だ。

超音波は「人の耳には聞こえない高音」で、一般的な定義としては可聴域の上限とされる20kHzを超える高い周波数の振動波だ。超音波は、振動の発生には至らない微細な傷の段階から発生するため、軸受けなどの故障予兆としては振動よりも早い段階で察知できる。この超音波を検知できれば、振動検知ベースよりも優れた予知保全システムを構築でき、メンテナンス/部品交換の頻度を最小化し、適切なタイミングで行うことができ、効率化できる可能性が高い。

それにもかかわらず、超音波を検知するタイプの予知保全システムはとても少ない。その理由は、超音波の検知は難しく、システムが高コストとなり、費用対効果が見合わないためだ。超音波を検知するセンサーとして一般的なアコースティックエミッション(AE)センサーの価格は数十万円以上と高額だ。その上、接触共振など設置上の制約や後段の信号処理が重くなることもシステムが高コストとなる要因になっている。

超音波の予兆を察知できれば、効率的にメンテナンスできるだけでなく部品の交換も最小限に抑えて長く設備を使用できる。ただし、コストが見合わない……。

日清紡マイクロデバイスは、従来の予知保全用振動センサーとほぼ同じ価格帯で超音波による予知保全システムを構築できるアコースティックセンサーを開発し、間もなく量産出荷を開始する。

蓄積した音関連技術で超音波センサーの欠点を克服

日清紡マイクロデバイスは、「人の感性に響く音を実現する」をコンセプトに最高峰の音質を追求したオペアンプなどのアナログIC製品シリーズ「MUSES」をはじめ、MEMSマイクや音響筐体設計、ノイズキャンセルなど信号処理に関する豊富な技術を蓄積してきた。こうした“音”に関連する技術をベースにさまざまな社会課題の解決を目指す方針を打ち出し、その第1弾製品として予知保全用アコースティックセンサーの開発に至った。日清紡マイクロデバイスは、社会課題解決型の音関連デバイスを「Rheosent」(レオセント)という製品ブランドで展開する計画で、アコースティックセンサー(型番:NM2101)はRheosentを冠する第1号製品になる。

同社のアコースティックセンサーは、可聴域と20kHz〜100kHzの超音波を検知できる。加速度センサーやマイクにも使用されるMEMS技術を応用しており、「予知保全用の加速度(振動)センサーとほぼ同じ製造コストで製造できる」(同社)とし、「高コスト」という超音波センサーの最大の課題を解消している。

アコースティックセンサーは、22.4×22.4×21mmのキューブ状金属筐体と3.5mmミニプラグの付いた耐候性オーディオケーブルで構成される。集音したい場所にセンサーヘッドを接触させ、設置面周囲を接着剤でシールすることで防水性と遮音性が確保される。アコースティックセンサーの開発を担当する日清紡マイクロデバイスの口地博行氏は「センサー接触面での弾性波のロスや接触共振をさけるため、ねじなどでしっかり固定する必要のあるAEセンサーよりも大幅に簡単に設置できる」とする。「試験的な運用やノイズが少ない環境であれば、両面テープで貼り付ける程度でもよい」と付け加える。磁石とノイズ遮断用のOリングを備え、金属面であればワンタッチで装着できる専用アタッチメントも開発した。AEセンサーの弱点である、設置の難しさも解消している。

アコースティックセンサーのアナログ電圧出力を192kHzという高速サンプリング速度でデジタル信号に変換する専用A-Dコンバーター(ADC)ボードもセンサーと併せてサンプル提供する。「ADCボードのUSB出力をPCにつなげることで、すぐに超音波を解析できる」(口地氏)

数日〜数週単位で素早くモーター異常の予兆を検知

予知保全用超音波センサーとしての有効性は、さまざまな用途で確認されている。生産現場で多く使用されるモーターの予知保全システムもその一つだ。

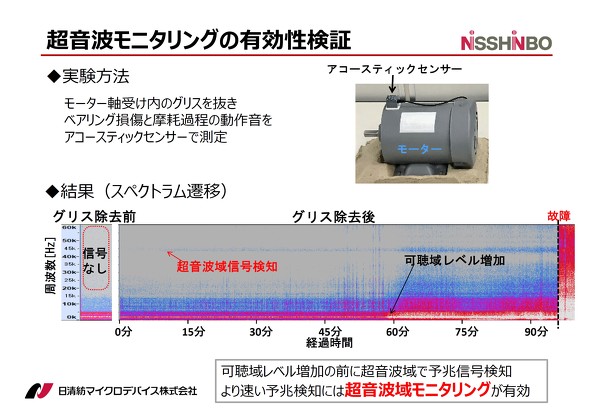

有効性を確認するための実験として、モーター軸受けベアリングのグリスを全て抜き取り、ベアリングが摩耗しやすい状態にしてモーターを回転させてアコースティックセンサーで超音波を検知した。グリスを除去する前の正常動作時とグリス除去直後には検知できなかった超音波信号を、グリス除去後10分程度で検知した。超音波を検知した段階では異常な振動は発生しておらず、グリス除去後30〜45分ごろから異常振動が発生し、60分近くたって可聴音のレベルが上昇した。そしてグリス除去後90分でモーターが停止(故障)した。

口地氏は「ベアリングのグリスを全て取り除くという極端な環境での実験なので超音波と異常振動、異音が十分〜数十分という“分単位”で発生したが、実際の環境では数日〜数十日という“日単位”での差になるだろう。超音波を検知していれば、数日、数週のレベルで早く故障の予兆を検知できる。この段階であれば、グリスアップなどの簡易なメンテナンスで終わる。異常な振動を検知する段階まで来ると、ベアリング内に大きな損傷が生じている可能性があり、場合によってはベアリング交換が必要なケースもあるだろう。予知保全は“設備、生産ラインを止めないためのもの”というイメージが強いが、超音波による予知保全であれば設備へのダメージを最小限にとどめられるため“設備を長く使いたい”という本質的な願望を満たすこともできる」と語る。

日清紡マイクロデバイスは、実験結果を受けて自社の半導体工場の排気ファンとモーターにアコースティックセンサーを取り付けた実証実験も行った。超音波の検知状況に従ってベアリングのグリスアップを行うことで、メンテナンスの効率化が図れているという。

コンクリートの打音検査、ガス漏れ検知などでも有効性を確認

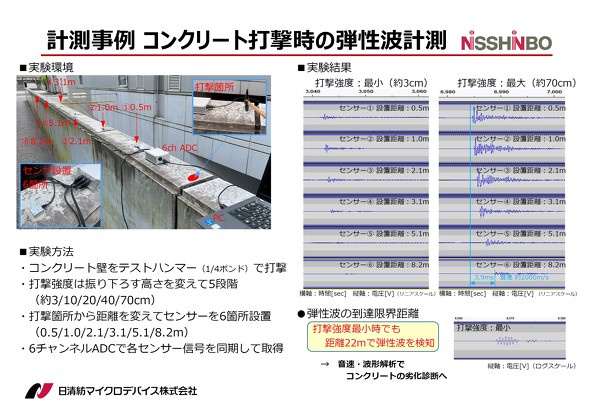

インフラのメンテナンス領域でもアコースティックセンサーの応用が期待されている。インフラのメンテナンスで代表的なコンクリートの打音検査においても、超音波は可聴音よりも詳細に劣化を診断できるとされる。コンクリートの打音を計測する実験を行ったところ、3cmの高さからハンマーで打撃を加えた際の超音波を、打撃箇所から22m離れた場所でも検知できる性能があると確認された。「1度の打撃で広範にテストできる他、センサーを複数設置すれば劣化箇所を詳細に特定できる。橋やトンネルなどのメンテナンスも効率化できるだろう」(口地氏)

ガス漏れや配管の詰まりといったさまざまな異常の予兆として、アコースティックセンサーで超音波を検知できることも確認されている。「耳で聞こえないため人には全く感じ取れないが、超音波はあらゆるところから発生しており、それを解析することで人には感じることのできないわずかな予兆を検知できる。アコースティックセンサーの応用範囲はかなり広い」(口地氏)

音技術で社会課題を解決する「Rheosent」を拡充へ

日清紡マイクロデバイスは、アコースティックセンサーの量産開始に合わせて生産設備/インフラの予知保全システム向けの提案を本格化させる方針だ。「まずはアコースティックセンサーを販売していくが、将来的には解析アルゴリズムを含めた予知保全システムソリューションとしても提供できるように開発を進めている」(口地氏)。同時に、センサーの小型化やさらに広範な超音波域に対応するアコースティックセンサー、蓄積してきた音技術を生かして社会課題を解決する新たなコンセプトのデバイスを開発し、第2弾、第3弾の“Rheosent製品”を展開する方針だ。

関連記事

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日清紡マイクロデバイス株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2023年11月3日

日清紡マイクロデバイス株式会社 電子デバイス事業統括本部 事業企画本部 グループ事業開発部

日清紡マイクロデバイス株式会社 電子デバイス事業統括本部 事業企画本部 グループ事業開発部

音技術を生かし社会課題を解決する新たなコンセプトのデバイスに冠する製品ブランド「Rheosent」(レオセント)のロゴ 提供:日清紡マイクロデバイス

音技術を生かし社会課題を解決する新たなコンセプトのデバイスに冠する製品ブランド「Rheosent」(レオセント)のロゴ 提供:日清紡マイクロデバイス 「ノイズに強い車載半導体」にこだわり抜く、日清紡マイクロデバイス

「ノイズに強い車載半導体」にこだわり抜く、日清紡マイクロデバイス 設計開発現場の悩みを解消! 日清紡マイクロデバイスの“使いやすさ重視アナログ半導体”を一挙紹介

設計開発現場の悩みを解消! 日清紡マイクロデバイスの“使いやすさ重視アナログ半導体”を一挙紹介