“熱流”を手軽に計測できるロガー――日置電機:温度では見えない世界が見える(2/3 ページ)

電子機器や自動車の開発現場へ

こうした薄型、小型、フレキシブル化により、丸いパイプなどに巻き付けて計測できるようになったり、小型の電子部品に貼り付けることが可能になったりし、大幅に熱流を計測できる用途が拡大。それまで、あまり熱流計測になじみのなかった用途でも、熱流計測の良さが理解されはじめ、導入が進みつつある。

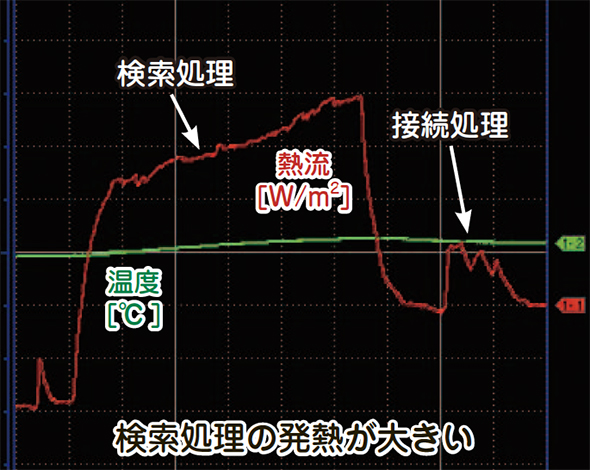

例えば、電子部品の開発現場では、より微小な発熱を測定できる計測として注目される。下記の図は、Bluetoothデバイスに熱流センサーと温度センサーを取り付け、計測した際のロガーの表示画面例だ。緑色のグラフが温度変化を示し、赤色のグラフが熱流変化を示す。一目瞭然で、熱流のグラフの方が顕著に変化し、デバイスの発熱状況を把握できることが分かる。

久保田氏は「私自身も測定するまでは、漠然と通信中の発熱が大きいと思い、ワイヤレス機能を搭載したロガーを開発する際は、通信中、動作中の発熱、すなわち消費電力を抑えるための努力をしていた。だが、実際に熱流を計測すると通信中よりも、接続が切れて通信相手を探している時の方が、デバイスの発熱が大きいことが分かった」という。

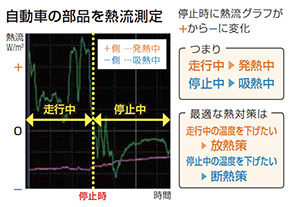

他にも「熱の移動の向きが分かるので、部品自身の発熱で温度上昇しているのか、周囲の部品の熱を受けて温度上昇しているのかも、ハッキリ分かり、放熱・冷却対策を施すべきか、遮熱・断熱対策を行うべきかもすぐに分かるため、電子機器などの開発現場で重宝されている」(久保田氏)という。

最も熱流ロガーが使われているという自動車開発現場での応用法はさらに多岐にわたる。自動車部品の発熱、受熱の計測はもとより、シートヒーターやステアリングヒーター、エアコンなどの快適性評価に使用されているという。「温度や湿度などさまざまなセンサーと組み合わせ次第で、熱に関係するさまざまな情報を取得できる。水分量で変化するインピーダンス、抵抗値測定を組み合わせることでもさまざまな情報を取得できる可能性があり、衣料品業界や農業などの用途でも注目されている」。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか

Bluetoothデバイスを測定した際の熱流ロガー表示例 出典:日置電機

Bluetoothデバイスを測定した際の熱流ロガー表示例 出典:日置電機