脚光浴びる固体酸化物形燃料電池、高効率保ちつつ低温動作へ:エネルギー技術 燃料電池

固体酸化物形燃料電池の最大の利点は、燃料電池の中で最もエネルギー変換効率が高いことだ。化学反応によるエネルギー変換効率は50〜70%である。これに廃熱を利用したエネルギー回収機構を組み合わせると、システム全体の効率は70〜80%まで高まる。この値はどの内燃機関よりも高い。さらに、貴金属などの触媒が不要だという利点もある。

化学エネルギーを電気エネルギーに直接変換する燃料電池は、効率の高さや出力当たりのCO2(二酸化炭素)排出量の少なさから、さまざまな機器への適用が試みられている。

現在、研究開発が進んでいる燃料電池は5種類あり、電解質の種類や動作温度がそれぞれ異なる。その中の1つである固体高分子形燃料電池(PEFC)は、H+(水素イオン)交換膜を電解質として使い、100℃以下という比較的低い温度で動作する。出力密度が高く小型化に向くことや、起動時間が短いことなどから、携帯型機器向けや車載用主電源として実用化が始まっている。しかし、高価で希少なPt(白金)やRu(ルテニウム)を触媒に使わなければならないという課題が残っている。

PEFCといわば逆の特長を備えるのが、固体酸化物形燃料電池(SOFC)である。燃料電池としては最も高い900〜1000℃で動作し、O2−(酸化物イオン)が通過する電解質にセラミックスを用いる。最大の利点は、燃料電池全ての種類の中で最もエネルギー変換効率が高いことだ。化学反応によるエネルギー変換効率は50〜70%である。これに廃熱を利用したエネルギー回収機構を組み合わせると、システム全体の効率は70〜80%まで高まる。この値はどの内燃機関よりも高い。

触媒を一切必要とせず材料コストが低いこと、液体や柔軟な材料を内部に使用していないため、装置寿命が長いことも利点だ。さらにPEFCの燃料として使えるH2(水素)やCH3OH(メタノール)、CH4(メタン)、メタンを主成分とする天然ガスの4種類に加えて、CO(一酸化炭素)とH2を主成分とする石炭ガス化ガスの他、分子量が大きいナフサ、灯油、ガソリンも燃料に使えるという特長がある。ガソリンなどを利用している自動車に組み込みやすい。

SOFCの欠点は、エネルギー放出に至る起動時間が長いことや、出力密度(体積当たりの出力)が低いことだ。さらにほとんどの部品がそれぞれ熱膨張係数の異なるセラミックスからなり、温度変化による膨張・収縮を吸収しにくいため、セルを集積したスタックの設計が難しい。

このようなSOFCの特長や欠点は、運転温度が高いことに起因する。高温条件では化学反応が素早く進むために触媒が必要ない。さまざまな炭化水素を燃料として利用できるのは、高温により、炭化水素が別に用意したH2Oと反応してH2やCOに分解する内部改質が進むためである。欠点である起動時間の長さは予熱が必要なことが原因である。

このため、性能を維持しながらSOFCの動作温度を500〜700℃に下げようという試みが続いている。温度を下げることのメリットは大きい。セラミックス材料以外に加工の容易な金属材料が使えるようになる。さらに周辺装置の耐熱要求度も下がる。起動時間も短くなる。

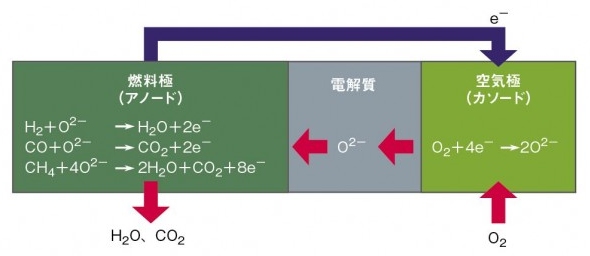

図1 固体酸化物形燃料電池(SOFC)の反応 燃料極(アノード)、イオン伝導性を備える電解質、空気極(カソード)からなり、ほぼ全ての構造をセラミックスで形成する。燃料としてH2(水素)、CO(一酸化炭素)、CH4(メタン)を用いた場合を示した。

図1 固体酸化物形燃料電池(SOFC)の反応 燃料極(アノード)、イオン伝導性を備える電解質、空気極(カソード)からなり、ほぼ全ての構造をセラミックスで形成する。燃料としてH2(水素)、CO(一酸化炭素)、CH4(メタン)を用いた場合を示した。SOFCで起こる化学反応を図1に示した。ほとんどの部分は高温でも安定なセラミックスである。還元性の雰囲気に晒される燃料極(アノード)の電極には、このような環境下で安定なZrO2(酸化ジルコニウム)に少量のY2O3(酸化イットリウム)を混合したイットリア安定化ジルコニア(YSZ)と、水素を酸化させやすいNi(ニッケル)を混合した焼結物を使う。電解質にはYSZのような電荷担体であるO2−の伝導性が高い材料を用いる。一方の空気極(カソード)には酸化性雰囲気中で安定で、かつ酸素還元活性の高い材料が必要だ。このような条件を満たすLa(ランタン)とMn(マンガン)を含む酸化物であるランタンマンガナイト系焼結体が一般に利用されている。

自動車との組み合わせを模索

SOFCでは、H2とO2−が反応することで電気を取り出す。このとき、H2とO2−が反応した結果生成されるH2Oが高温蒸気として出てくる。この高温蒸気をコジェネレーション・システムや蒸気タービンと組み合わせることで総合エネルギー効率を高められる。そのため、SOFCの主な用途は、列車や船舶の動力源、産業用電源の他、火力発電を代替すると考えられてきた。電力会社やガス会社の開発事例も多い。発電規模として1k〜10万kWが計画されている。

それらの用途だけでなく、最近では効率の高さに加え、ガソリンを燃料に使えることから、電気自動車の電源に向けた機器開発が進みつつある。

「車載用としてSOFCを採用するかどうかは決定していないが、車載向け補助電源や電気自動車向けの充電用装置としての用途を考えている」(日産自動車の総合研究所社会・フロンティア研究所フロンティア研究グループの小林止氏)*1)。SOFCが電気自動車の主電源として使いにくい理由は、起動や停止に約1時間を要するからだ。しかし、二次電池と組み合わせれば、補助電源として使える。

*1)日産自動車は、SOFCではなく、出力130kWのPEFCを搭載した自動車の走行実験を2009年2月に開始した。

同社が開発したSOFCの効率は60〜70%という(図2)。電気自動車向けの充電システムにSOFCを使った場合は、システム全体の効率が約50%に落ちる。「電気自動車のエネルギー効率が80%であるため、SOFCを使って電気自動車を充電したときの効率は40%に下がるが、ガソリン・エンジンの効率は、定地走行した場合でも30%、通常の運転モードでは20%まで下がるので、燃料電池を採用すれば、効率を2倍に高められることになる」(同氏)。ただし、ガソリンを直接燃料に使うと、炭素粒子の析出を防ぐ工夫が必要になるなど、前段にガソリン向けの改質器を設ける必要があるとした。

日産自動車が開発したSOFCでは、熱応力を低減するため、セルの形状を金属箔によって部材を支持した構造を採る、直径20cm弱のドーナツ型とした。空気はセルの外部を通過し、燃料がセル内に吹き込まれる。ドーナツ型セルの内部は4つの独立した扇形の部分に分かれている。

燃料は中央部の穴から扇形の内部に入る。扇形の内部は燃料極として機能し、扇形の外部が空気極として働く。扇形の内部を通過する燃料は、徐々にO2−と反応する。反応生成物は中央部の別の穴からセル外に排出される。「燃料の滞留時間を長くし、燃料極のさまざまな部分で反応が満遍なく進むように形状を工夫した」(同氏)。電解質にはYSZを用いた。

セルを垂直に積み重ねることでスタック構造を形成し、それぞれのセルは先ほどの中央部の穴に燃料を供給する連結管によって接続されている。H2を燃料として用いた場合、5段スタック構成時の出力はセル内温度が600℃という条件で54Wである。単位体積当たりの出力密度は0.37W/cm3だ。起動時間は60分である。

起動時間を短縮

低温稼働だけではなく、起動時間の短縮に取り組む動きもある。

図3 産業技術総合研究所が開発した固体酸化物形燃料電池 白い燃料連結管と黒いセル部分からなる(上段)。1cm角の黒い材料に針状のセルが貫通した形状を採る構造は2007年に開発したものである(下段)。いずれも図中黒色の部分から空気を取り入れる。

図3 産業技術総合研究所が開発した固体酸化物形燃料電池 白い燃料連結管と黒いセル部分からなる(上段)。1cm角の黒い材料に針状のセルが貫通した形状を採る構造は2007年に開発したものである(下段)。いずれも図中黒色の部分から空気を取り入れる。産業技術総合研究所が、日本特殊陶業と協力して開発したSOFCは、低温稼働に加え、高速起動と小型化も実現している(図3)*2)。動作温度は450〜550℃である。低温動作のために、燃料極にYSZではなくCeO2(酸化セリウム)とNiを混合したニッケルセリア系セラミックスを用いた。空気極にはLa、Sr(ストロンチウム)、Co(コバルト)、Fe(鉄)からなる酸化物とセリア系セラミックスを混合した材料を用いた。

*2)両組織は2007年3月に650℃以下で動作する1cm角のモジュールを開発している。空気極に用いたランタンコバルト系セラミックスをモジュール自体の構造維持に用いた。セルは直径0.8〜2mmのストロー状。550℃時に2W/cm3の出力密度を得ている。

SOFCが動作するには、ガスとイオンの交換作用が必要なので、低温でも交換作用が進むよう表面積を大きく取れるナノ構造の形成に注力したという。具体的には材料の混合と粉砕方式を工夫した。必要な成分の粉をできるだけ均一に混ぜ、細かく砕くことで、焼き固めても表面積が小さくならない材料を製造できたという。

高速起動はセルの小型化によって実現した。セルの寸法が直径0.8mmと小さいため、加熱に時間がかからず、「起動時間を十数秒にまで短縮できた」(産業技術総合研究所)。セル両端の連結管内に燃料を通し、セル表面の多孔質体から空気を取り入れる。これまでの開発品とは異なり、自然拡散だけで酸素を取り込めるため、より小型化に向くという。5本のセルを1スタックとし、スタックを接続することでモジュール化した。スタックの重量は2gと軽い。

水素を用いた場合の出力密度は、450℃時に0.88W/cm3、550℃動作時に2.2W/cm3である。モジュールを集積した場合、最大出力は40W。「今後200W程度まで大容量化したい」(産業技術総合研究所)。

【EE Times Japan 2009年4月号「Building Blocks」、pp.18〜19掲載記事】

関連記事

家庭の電力の7割をまかなう燃料電池

家庭の電力の7割をまかなう燃料電池

SOFCを採用したエネファームが登場 給湯と給電が可能なガスコージェネ、ホンダが最も小型の機器を開発

給湯と給電が可能なガスコージェネ、ホンダが最も小型の機器を開発

ガスエンジンで発電 燃料電池の有力特許、日本企業が上位5位中3社を占める

燃料電池の有力特許、日本企業が上位5位中3社を占める

ホンダは燃料電池の特許では世界2位という 燃料電池車量産を4年後に控え、燃料電池が伸びる

燃料電池車量産を4年後に控え、燃料電池が伸びる

FCVの他、エネファームとモバイルが主な用途 燃料電池スクーターの実証実験を開始、北九州市が350km走行可能なスズキの車両を使用

燃料電池スクーターの実証実験を開始、北九州市が350km走行可能なスズキの車両を使用

スズキはスクータと水素ステーションを組み合わせる

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- 村田製作所は増収減益、米Resonantのれん438億円減損

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却

図2 日産自動車が開発した固体酸化物形燃料電池 円盤形のセル(右下)とスタックを格納する容器(左)。H2を燃料として用いた場合、600℃で5段スタック構成の出力は54W。

図2 日産自動車が開発した固体酸化物形燃料電池 円盤形のセル(右下)とスタックを格納する容器(左)。H2を燃料として用いた場合、600℃で5段スタック構成の出力は54W。