無機EL素子の低電圧駆動に成功、用途広がり再びディスプレイを狙う:LED/発光デバイス 無機EL

従来の無機EL素子は300Vの交流を印加しないと発光しない。これでは携帯型機器や小型、薄型の機器には使えない。産業技術総合研究所が開発した無機EL素子は14Vで発光し、発光層を2層持たせた素子でも24Vで発光する。

無機ELは、有機物のバインダ中に発光材料の結晶粉末を分散させ、それをフレキシブル基板に塗布することで、面発光素子を製造できる。材料コストが低いため、数十cm四方のシート状光源に向いており、数mmの曲げ半径を備えた「ELシート」として広く利用されている。発光材料は、微量のCu(銅)イオンを含むZnS(硫化亜鉛)である。ガラス基板に発光材料を蒸着させた薄膜型無機EL素子も実用化されている。

しかしながら、いずれも300Vの交流を印加しないと発光しない。昇圧回路が必要になるため、携帯型機器や小型、薄型の機器には向かず、用途が限られていた。

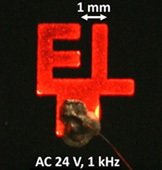

産業技術総合研究所が開発した無機EL素子は14Vで発光し、発光層を2層持たせた素子でも24Vで発光する(図1、表1)。車載用ディスプレイのバックライトなどの光源から応用が広がり、次に照明、最後に高精細ディスプレイ用途に至る可能性が開けてきた。

表1 各種EL素子の比較 今回開発した無機EL素子の結晶構造は対称性の高いペロブスカイト構造を採るため、「ペロブスカイト型酸化物EL」と呼ぶ。無機ELは有機ELと比べて大気や水蒸気への暴露に強い。ペロブスカイト酸化物ELは他の無機ELに比べて、低電圧駆動が可能である。出典:産業技術総合研究所

表1 各種EL素子の比較 今回開発した無機EL素子の結晶構造は対称性の高いペロブスカイト構造を採るため、「ペロブスカイト型酸化物EL」と呼ぶ。無機ELは有機ELと比べて大気や水蒸気への暴露に強い。ペロブスカイト酸化物ELは他の無機ELに比べて、低電圧駆動が可能である。出典:産業技術総合研究所「低電圧駆動に成功した理由は2つある。材料の選択と、素子を構成する複数の層間の界面の品質を高めたことだ」(産業技術総合研究所エレクトロニクス研究部門超伝導計測デバイスグループで主任研究員を務める高島浩氏)。従来の薄膜型無機EL素子は、発光層の膜厚が約1μmであり、ここに300Vの電圧を印加していた。106V/cmという高い電界が必要だった。電界を104V/cmまで下げられれば、10V程度の電圧を印加するだけで発光が可能になる。電界を104V/cmに下げることを可能にしたのが、次に説明する材料を採用したことと、界面の品質を高めたことである。

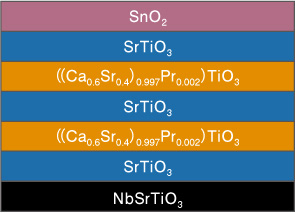

同研究所が開発した素子は上下の電極間に、絶縁層に挟まれた発光層が位置する(図2)。絶縁層にはSrTiO3(チタン酸ストロンチウム)を用いた。「SrTiO3は室温での誘電率が50前後と高い。絶縁層の膜厚を薄くすることで、発光層に対して効率的に電圧が印加できる」(高島氏)。開発した無機EL素子では絶縁層の膜厚が300nm、発光層の膜厚が1.2μmである。積層にはエピタキシャル成長技術を用いた。

界面については、直径0.4nmの原子が平坦に並んだ層を積層することで品質を高めた。積層にパルスレーザー法を用いたため、従来のスパッタ法よりも10倍以上高速に積層できたという。「厚さが300nmの絶縁層、1.2μmの発光層、300nmの絶縁層という3層をスパッタ法で積層すると2日はかかるだろうが、パルスレーザー法では3時間で積層できる」(高島氏)。さらにスパッタ法よりもパルスレーザー法の方が、低い印加電圧で発光する素子を形成できるという。

今回の素子は赤色に発色する。CIE色度座標で色を表すと0.662、0.338である*1)。発光中心は、(Ca0.6Sr0.4)TiO3(チタン酸カルシウムストロンチウム)に添加した、Pr3+(3価のプラセオジムイオン)だ。界面で発生したキャリアのうち、電子がPr3+に衝突し、励起したPr3+から波長612nmの赤色光が放出される。

*1)赤色の純度が最も高い無機EL素子はEu(ユウロピウム)を微量含むCaS(硫化カルシウム)である。今回開発した無機EL素子は最も純度の高い有機EL素子とCaS型のほぼ中間に位置する。

Prを選択した理由は、イオン半径がその周囲にあるCaやSrなどの原子が作る格子に適合するため、結晶構造のひずみが少なくなるためだ。「ひずみが増えると、Prが励起しにくくなるため、Prを添加する量にも最適値がある。他の原子1000個に対し、Prが2個に相当する0.2mol%である」(高島氏)。

今後は、赤色以外の発色も狙う。既に青や緑、オレンジ、複数の発光材料を用いた白色の蛍光特性が得られる材料を確認したという。

例えば、CaSnO3(スズ酸カルシウム)を発光材料に用い、青色に発光させるためには微量のTi(チタン)を加える。緑色の発光には同じく微量のTb(テルビウム)を用いるという。

駆動電圧についてもさらに引き下げられるとした。「5Vを狙うためのメドがついたところだ」(高島氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- 村田製作所は増収減益、米Resonantのれん438億円減損

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却

図1 産業技術総合研究所が試作した無機EL素子 24V、周波数1kHzの交流を印加したところ。輝度は約1cd/m2。出典:産業技術総合研究所

図1 産業技術総合研究所が試作した無機EL素子 24V、周波数1kHzの交流を印加したところ。輝度は約1cd/m2。出典:産業技術総合研究所 図2 無機EL素子の構造 電極を接続したNbSrTiO3基板上にPr(プラセオジム)を含む発光層(オレンジ色)とSrTiO3からなる絶縁層(青色)を積層した。最上部の透明電極はSnO2からなる。

図2 無機EL素子の構造 電極を接続したNbSrTiO3基板上にPr(プラセオジム)を含む発光層(オレンジ色)とSrTiO3からなる絶縁層(青色)を積層した。最上部の透明電極はSnO2からなる。 次世代照明が第2の普及期へ、LED蛍光灯と有機EL照明が主役に

次世代照明が第2の普及期へ、LED蛍光灯と有機EL照明が主役に