技術の使い回しでは勝てない:米International Rectifier 高橋敏男氏(2/5 ページ)

巨大市場を狙うには

EETJ このような市場を狙うにはどうすればよいのか。

高橋氏 ファンやポンプなど低容量のインバータには5種類程度の部品要素がある。中でも一番コスト比率が高いのが、IPM(Intelligent Power Module)だ。IPMとは制御ICと複数のMOSFETを1チップ化したものであり、各社が製品化を進めている。

つまり売れるインバータを作り出すには、IPMのコスト構造を変える必要があることが分かる。既存のインバータやIPMを改良して性能を高め、コストダウンするという手法では、顧客のニーズにたどり着けない。

そこで、当社では、顧客側のコスト要因を分析し、ヒートシンク(放熱板)が不要なIPMを提供できればよいと判断した。単純にヒートシンクの部材費が下がることが1つ。もう1つは組み立てに手作業が必要なヒートシンクを取り除くことができれば、工程を全自動化でき、これも顧客側のコスト削減に役立つ。さらに部品点数が減ることから信頼性も高まり、これもコストに効く。

EETJ 各社もインバータについてそのような分析を進めているはずだ。なぜ業界を挙げてヒートシンクを除去する方向に進んでいかないのか。

高橋氏 ある意味「堕落した」発想でIPMを作っているからだ。IPMのコストを無理なく下げるにはパッケージの革新が必要なのにもかかわらず、そこには手を付けない。旧来通りDIP(Dual Inline Package)またはSIP(Single Inline Package)に封止した形でIPMを提供している。

DIPやSIPがパワー系のパッケージとして優れており、今後改良しやすいのであればよいが、そうではない。DIPの形状を見ると、長方形のチップ本体の両脇に複数の足(端子)が出ている。パワー系のチップは発熱が著しい。Si(シリコン)の機能を維持するにはダイ内部の接合部の温度を例えば110℃以下に抑えなければならない。そのため放熱が重要になる。DIPで放熱に使える熱流路は、パッケージの上面しかなく、放熱の効率が悪い。そこでヒートシンクが必要不可欠になってしまう。

なぜDIPを使い続けるのか。これは単純な話だ。10年〜20年前まではDIPに封止した低圧のICが多数製品化されていた。だが、現在ではそのようなICは面実装に移行してしまっており、DIPの製造装置、ラインが無駄になっている。そこで、ラインの再利用ができ、製造リスクが少ないDIPをパワー系のパッケージに流用している。理想を追い求めるのではなく、手持ちの技術でつないでいる形だ。

手持ちの技術だけで勝負しない

EETJ ヒートシンクを使わずに放熱するにはどうすればよいのか。

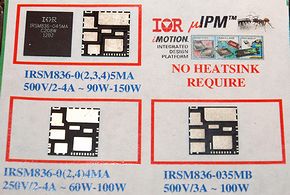

高橋氏 面実装用のパッケージを採用した「μIPM」を新規に開発した(図2)。ここが当社のIPMの革新部分だ。

図2 面実装を特長としたIPM「μIPM」 2012年5月に発表したもの。従来品と比較して実装面積が60%削減されている。パッケージ内部にMOSFETを6個、制御ICを1個封止した。海外を狙った500V系の品種と日本国内を狙った250V系の品種があり、三相モーター制御に使う。ヒートシンクを使わない場合モーター電流は360〜750mA。モーター電力に換算すると60〜145Wとなる。

図2 面実装を特長としたIPM「μIPM」 2012年5月に発表したもの。従来品と比較して実装面積が60%削減されている。パッケージ内部にMOSFETを6個、制御ICを1個封止した。海外を狙った500V系の品種と日本国内を狙った250V系の品種があり、三相モーター制御に使う。ヒートシンクを使わない場合モーター電流は360〜750mA。モーター電力に換算すると60〜145Wとなる。μIPMから熱が逃げる主な経路はプリント基板だ。μIPMの底面と基板との間の熱抵抗は、2℃/Wと低く、基板自体が放熱板になる。このためヒートシンクが不要になる。ただし、周囲温度が高い過酷な環境で使われる場合も考えて、パッケージ上面にヒートシンクを載せることができるように設計した。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか