RF ICのコスト削減を実現するのはテスト工程だ:評価と量産のテストを同じ計測システムで(1/3 ページ)

半導体ICは、高機能化に反比例するように価格の低下が進んでいる。スマートフォンなどに搭載されるRF ICでも顕著な傾向であり、RF ICサプライヤーは、いかに低コスト化を図るかについて試行錯誤している。低コスト化を実現する方法の1つが、テストにかかるコストを抑えることだ。

高機能化に反比例するIC価格

2015年は約15億台出荷されたスマートフォン*)。市場は飽和状態とされるも、PCやタブレットに比べれば出荷台数は圧倒的に多い。一方で価格は下落の一途をたどっている。1983年に発売された初の携帯電話は、当時の価格で3995米ドルだった。これは現在の価格に当てはめれば約1万米ドルに相当するという。それから三十数年が経過した今、端末の価格はハイエンドでも1000米ドル以下と、驚くほど安価になっている。

*)IDCが2016年1月に発表したデータによる(参考)。

安価になったのは端末そのものだけではない。National Instruments(NI)の日本法人である日本ナショナルインスツルメンツ(以下、日本NI)でテクニカルマーケティングマネジャーを務める久保法晴氏は、「スマートフォンに搭載されるRF ICはセルラーの他、BluetoothやWi-Fiなど多くの無線規格に対応できるようになった。このように高機能になったにもかかわらず、ICの価格は大幅に下落している」と語る。

スマートフォンの価格の下落(左)と、RF ICの価格の下落。RF ICはパワーアンプやミキサー、フィルター、D-Aコンバーターなどが搭載されるようになったにもかかわらず、価格が下がっている(クリックで拡大) 出典:日本NI

スマートフォンの価格の下落(左)と、RF ICの価格の下落。RF ICはパワーアンプやミキサー、フィルター、D-Aコンバーターなどが搭載されるようになったにもかかわらず、価格が下がっている(クリックで拡大) 出典:日本NIどこでコストを削減できるのか

「スマートフォンは低コスト化が進んだおかげで普及したが、一方で半導体メーカーにとっては、複雑化したRF ICを低価格で提供しなければならないという重い課題を背負っている」(久保氏)。

では一体、どこでコストを削減すればいいのか。

久保氏は「テストだ」と述べる。米国市場会社のIC Insightsによれば、現在は、製品の販売価格の半分近くをテスト関連のコストが占めることも少なくないという。そのため、RF ICの設計から量産までの全過程において、いかにテストコストを削減できるかが肝になってくる。

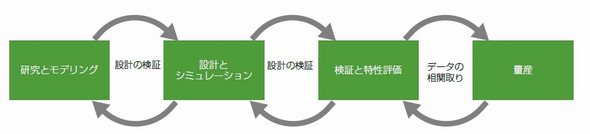

設計から量産までに使われる主なツールとして、設計とその検証で使われるEDAツール、プロトタイプの特性を評価・検証するテストツール、量産段階で使用される半導体テスターなどが挙げられる。久保氏は「RF ICが複雑になった分、一連の過程でさまざまなテストツールや計測器が使われるようになっている。それに伴って、各テスターを使いこなす必要があり、エンジニアも相応のスキルを求められる」と説明する。そしてこれが、市場投入への期間(TTM:Time to Market)短縮の壁となっている場合も多い。「多くのテストツールを使うので、データの相関を取ることに時間がかかるという声もよく聞く」(久保氏)。

特に、量産時に使う半導体テスターは高速に計測していくため、プロトタイプを計測していた時に得たデータと、半導体テスターでの計測データが一致するのかどうか、その相関を取ることに時間を要することが多いという。そのため、RF IC以外のICや電子部品では、プロトタイプの測定に半導体テスターも使用したり、反対にプロトタイプ測定に使用した計測器を量産時にも使用したりといった方法で、対応しているメーカーもある。

だが久保氏によれば、RF ICでは高精度の計測が要求される上に、高周波に対応できる量産テスターが少ないため、上記のような対処法をとることは難しいという。

こうしたコスト面での課題の他、RF ICのサプライヤーは、集積化や数々の無線規格への対応、ミリ波帯域への対応といった技術面での課題、M&Aによる組織変更やTTM短縮など組織面での課題も抱えている。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか