IPC規格、接続信頼性の試験時間を大幅短縮:NASAやJAXAの担当者が講演(2/3 ページ)

メッキスルーホールにおける低サイクル疲労を例に説明

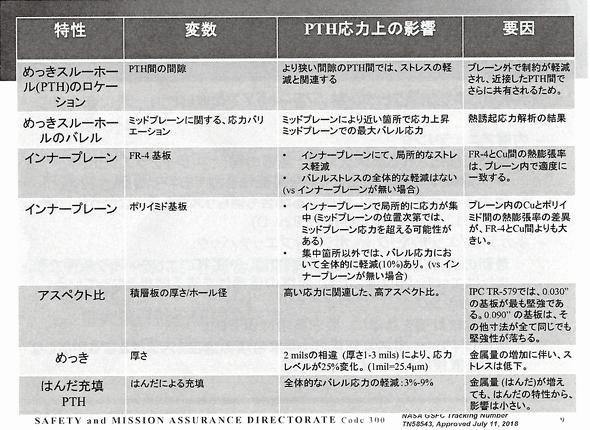

Sood氏は具体的事例として、プリント配線板(PCB)のメッキスルーホール(PTH)における低サイクル疲労について解説した。熱膨張係数が異なる部材を用いているため、熱サイクルによって応力が上昇し、クラックが発生する。これ以外に、メッキの厚みやアスペクト比といった幾何学的因子、材料の特性、メッキ厚みの均一性など製造パラメーターも、プリント配線板としての信頼性に大きく影響。ポリイミド系のプリント配線板では、完成までに多くの企業が関与するサプライチェーンも、製品品質にばらつきが生じる要因と指摘した。

NASAは、プリント配線板の信頼性評価を行うとき、ほとんどのケースでIPC標準を適用しているという。具体的にリジット基板ではIPC-6012、フレキシブル基板ではIPC-6013、マイクロ波など高周波回路基板ではIPC-6018を用いる。試験内容は、外観目視検査、電気的導通性と絶縁性、はんだ付け製および、清浄性などである。「我々が行う断面観察の検査で、20〜30%が不適合となる」(Sood氏)と話す。その理由として、「サプライヤーの製造工程が不適切であった」ことや、「要求事項の解釈に違いがあった」ことなどを挙げた。

サプライヤーごとに不適合事項を分析した。この結果、「内層箔とメッキスルーホールバレルが剥離」「想定されない箇所に汚染物が存在」「メッキ層と箔間に分離が発生」「銅ウィッキングが2.0milを超えた」「内層アニュラリングが2.0mil未満」などが判明した。

さらに、プリント配線板の故障物理に基づく仮想信頼性評価(QV:Virtual Qualification)の方法や手順などについても紹介した。

底面電極部品への対応

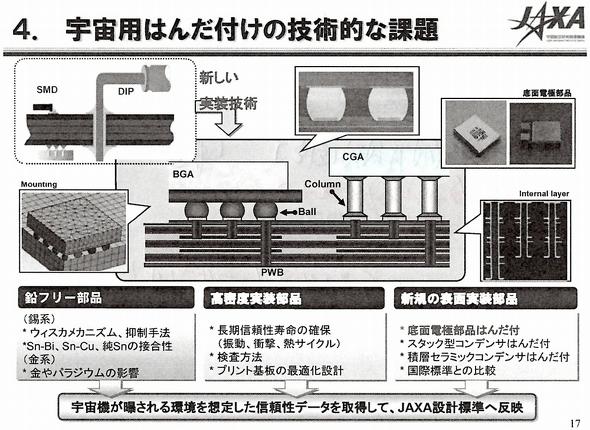

JAXA安全・信頼性推進部の佐野俊二氏は、「宇宙用機器におけるはんだ付けおよびプリント配線板の課題と対策について」と題し、底面電極部品への対応などについて講演した。

宇宙用部品は地上用民生部品に比べて、動作保証温度範囲や熱サイクル、放射線耐性、機械環境耐性など、あらゆる面で極めて厳しい特性が求められる。このため、素子のパッケージ技術や端子、プリント配線板の表面処理技術などにも、高い信頼性が必要となる。

はんだ付け基準についてJAXAは、NASAの規格を参考に、独自項目を追加して制定している。NASAやESAとJAXAが適用するはんだ付け基準は異なるが、要求項目については類似点もある。「宇宙機の共同開発なども視野に入れ、3極で基準の差異を明確にしつつ、相互比較を行っている」と話す。

宇宙用はんだ付けの技術的な課題として、新しい実装技術を挙げた。例えば鉛フリー部品、高密度実装部品、新規の表面実装部品への移行などがある。そこでJAXAは、宇宙環境を想定したさまざまな信頼性データを取得して、設計標準へ反映させているという。

その1つが底面電極部品への対応である。メカリレーから半導体リレーへの置き換えを狙ったもので、プリント配線板に直付けできるため、放熱対策の点でも有利だとみている。

底面電極部品は、はんだ付け部分の目視検査が不可能なため、X線透過検査装置で確認した。はんだ内のボイド検出にも対応できる解像度を備えており、底面部の異物検出などが可能である。衝撃試験も1500〜2000Gに耐えられることを確認したという。ただ、熱ストレス試験では1000サイクルでクラックが発生した。この状況を超音波検査機で確認し、クラックの場所や状況が確認できたことから、その対策に乗り出している。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- 村田製作所は増収減益、米Resonantのれん438億円減損

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却

JAXAの佐野俊二氏

JAXAの佐野俊二氏