減ることのない半導体/電子部品偽造 ―― リスク承知の購入は危険:半導体製品のライフサイクルに関する考察(3)(1/3 ページ)

昨今の半導体/電子部品不足に伴い、通常と異なる購入ルートでの部品調達を検討する機会は多いかもしれない。しかし偽造品の報告例は減らず、以前として少なくない。今回はいくつかの偽造品の報告例も紹介しながら、非正規ルートで購入する際のリスクについて考察する。

半導体製品の複雑なサプライチェーン

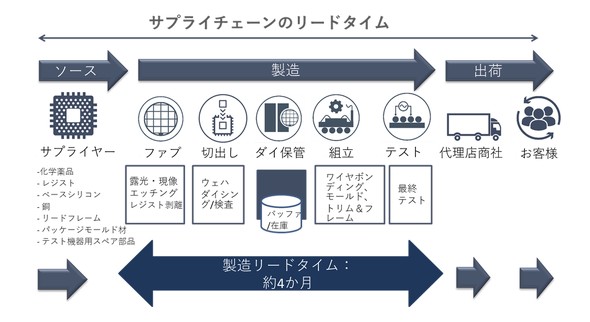

はじめに、半導体製品のサプライチェーンの概要を下図に示す。

図には、半導体製品を製造するための部材の確保から、ユーザーに製品が届くまでの流れが示されている。

通常、半導体製品の製造はウエハーを加工し、ウエハーからICチップを個片化した後、生産計画に沿って、パッケージング化する。そうして、製造した製品を試験し、合格した製品を梱包して出荷する。この製造にかかる期間は通常、おおよそ4カ月といわれている。以前はこれらの工程を、半導体メーカーの自社工場内で、一貫して製造していた。だが、最近では、一つの工場で全ての工程を行っているのではなく、複数の工場で実施している。しかもその工場も、製造コスト削減のために、さまざまな国や地域にあり、その工程は複雑化している。そのため、4カ月といわれている製造期間が長くなる傾向がある。さらには、半導体製品を製造するために必要な部材の供給元も、いろいろな国や地域に分かれている。この部材の入手に関しても、入手性に対する懸念事項が生じることがある。完成した製品の出荷先も全世界に向けたものになり、この出荷におけるトレーサビリティも重要になっている。

サプライチェーンにおける製造と出荷の問題

今日のサプライチェーンはグローバル化していて、さまざまな国や地域を経由している。こういった状況で起こり得る以下の4つの点について考えたいと思う。

- 突然の国境封鎖や輸出禁止措置

- 生産能力に与える影響:労働力確保の問題と生産拠点の閉鎖

- 不確定な出荷コミットメント:不透明かつ保証なし

- 供給の制約に伴う過剰在庫

1つ目は、世界情勢に伴う国境封鎖や輸出禁止措置が発生する問題だ。2020年、新型コロナウイルス感染症(COVID-19)の影響が世界中に広まった。多くの感染者が発生し、各国でさまざまな対策が取られ、それは今現在でも続いている。感染の広がりから、感染者数を増やさないため、国境封鎖に近い状況が発生した。人のみならず物の流通も止まり、輸出入が禁止になった国もあった。

また、ロックダウン(都市封鎖)が宣言された国や、日本のように外出自粛の措置を取った国もあった。これにより、人の移動ができなくなり、工場の閉鎖を引き起こり、製造の継続が困難な状況に陥ってしまった。

そうした状況から、半導体メーカーの中には、出荷スケジュールが決められなくなった。出荷可能な製品が在庫としてあったとしても、その輸送手段を手配できないケースもあった。その結果、半導体メーカーは顧客に納期を回答できないという状況が起きた。

さらには、出荷できない状況でも品質管理の観点から製造を止められず、必要以上の在庫を抱えてしまった半導体メーカーもあった。

こういった状況は、COVID-19の影響に限ったことではなく、今後も何かしらの事象で起こりうる状況だと考える。

昨今、半導体工場自体を閉鎖あるいは転用するケースも多く見受けられる。

米調査会社IC Insightsによると、この10年間で合併と買収の活動が急増したことと、超微細化プロセス技術を使用してICデバイスを製造する企業が増えたことにより、半導体メーカーは、古い技術で非効率的な工場を閉鎖している。IC Insightsの最新調査によると、2009年以降、世界中の半導体メーカーが約100拠点の半導体工場を閉鎖または別の用途に転用しているという。

地域別の閉鎖動向をみると日本が最も多く、次いで米国、欧州と続いている。日本では36カ所もの工場が閉鎖されている。

工場の建設コストと製造装置のコストが高騰し、より多くの半導体メーカーが「ファブライト」または「ファブレス」のビジネスモデルに移行している。それにつれて、今後数年間でさらに多くの半導体工場が閉鎖されると予測されている。古い製造技術の半導体工場の多くはすでに閉鎖されており、残っている製造設備の製造能力はかなり効率的になっている。だが、逆に長い間製造していて長期間にわたって使用していた製品は、継続して入手することができなくなる可能性があると考えられている。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか