光トランシーバーのForm Factorの新動向(6) 〜電気と光のインタフェース:光伝送技術を知る(17) 光トランシーバー徹底解説(11)(3/4 ページ)

サプライチェーンと実装インタフェース

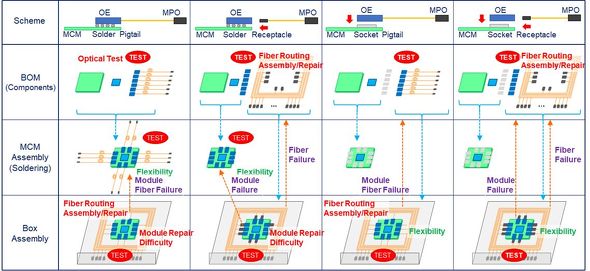

実装インタフェースをサプライチェーンから考察した。表2に電気と光の実装インタフェースの組み合わせ(表1同様)によるサプライチェーンの違いを示す。

シンプルに、BOM、MCMメーカー、装置(Box)メーカーの3レイヤーで標準的な流通を示した。

図中に光インタフェースの設計・変更・更新を実装できるレイヤーを“Flexibility”、故障修理の時返却ルートを“Module Failure”と“Fiber failure”で示した。基本的にはんだ固定はMCMメーカーに、ソケットはBoxメーカーに“Flexibility”がある。故障返却は部品調達でそれぞれ異なる。はんだ固定+ピッグテールの場合はMCMメーカーがいったん受け止める。ファイバーハーネスを使用する場合、Fiber Failureの場合はハーネスメーカーに返却される。ソケットの場合は、CPO故障はモジュールメーカーに返却される。

BOMレイヤーは、健全な市場競争による低コスト化と、参入障壁を低くした新技術・新製品開発や複数サプライヤーによる供給確保が重要なファクターである。最大の関心は、「CPOモジュールを誰が製造するか」である。2000年ごろに垂直統合型から水平分業に変化した市場構造が、また垂直統合型に振り子が振れるかどうかだ。既に、買収などの市場構造の変革が進行中である。その場合、競争原理を働かせる仕組みが必要だ。新技術、新デバイスや新材料による製品差別化に投資して回収できる最適な構造を模索しなければいけない。

市場調査会社のデータから2020年度の100G以上のトランシーバー数量1500万台に対し2025年は2倍の世界需要があるとすれば、年間3000万台となる。12インチウエハーのコストを1万米ドル、シリコンフォトニクスのチップコストを10米ドルとすると、1枚から1000チップ取得しなければならない。チップサイズは10mm角弱である。それを満たすウエハー数量は、世界中で年間3万枚、月に2500枚となる。このような需要で新技術、新デバイスや新材料を2年ごとに更新していかなければならないのだ。MEMSやアナログICのセンスで開発・製造を考えた方がよく、日本の出番があるのではないかと考えている。

過去の経験や、2019年にFacebookから発表されたLuxtera(Cisco Systemsが2018年に買収)のOBOを用いたサーバの内部写真を見ると、ファイバールーティングされたファイバーハーネスは必須だと考えている。その場合、冷却系やCPO、MCMを考慮したユニバーサルで使い勝手の良いハーネス構造やそれをサポートするツールや部品の開発・供給が必要だ。

ソケットの場合、ソケットが重要部品である。LGAソケットが最有力だ。今後のデータ密度(Gbit/mm)の向上が求められたとき、例えば0.4mm以下の狭いピッチのソケットが必要になってくるだろう。新材料や新メカニズムによる新しいLGAパッドの提案競争があると期待している。

また、試験コストが問題となるので試験工程を示した。試験工程が増えるとマージンの取り合いに陥ってしまうので少ないほうが良い。また、不合格時の修理が容易でないとマージンを大きくとらなければならない。ソケットが有利である。

以上からファイバーハーネスを使用するソケット+レセプタクルが有利だと見ているが、CPOとハーネスのファイバーを接続する低損失で小型、挿抜容易な新しい標準コネクターが必要だと考えている。COBOにおいての議論を期待している。

実際、どの方式になるかは光モジュールサイドからだけの見方だけではなくデータセンタ運用者やBoxとMCMメーカーなどからの見方を良く知る必要があると考えており、新型コロナ後の学会や展示会、標準化委員会などでのFace-to-Faceの議論を期待している。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング