チップ抵抗器の小型化が過度な温度上昇を招く(後編):福田昭のデバイス通信(452) 2022年度版実装技術ロードマップ(76)(1/2 ページ)

後編となる今回は、「チップ抵抗器の温度上昇と基板放熱の関係」と、「基板放熱に適した新たな温度基準と取組み」の概要を紹介する。

ご注意

今回は前編の続きです。まず前編を読まれることを強く推奨します。

チップ抵抗器の実装レイアウトが温度上昇に影響

前編(前回)では、第4章第1節第3項「部品実装・設計時の注意点」から、最初の項目である「4.1.3.1 熱設計」の前半部分をご説明した。後編で(今回)は、「4.1.3.1 熱設計」の後半部分を簡単にご紹介する。

「4.1.3.1 熱設計」では、チップ抵抗器を事例として取り上げ、熱設計の現状と対策を説明している。具体的には、「(1)チップ抵抗器の小型化・高電力化と熱問題」「(2)チップ抵抗器の温度上昇と基板放熱の関係」「(3)基板放熱に適した新たな温度基準と取組み」の3つの項目がある。前回は「(1)チップ抵抗器の小型化・高電力化と熱問題」の概要を述べた。今回は「(2)チップ抵抗器の温度上昇と基板放熱の関係」と、「(3)基板放熱に適した新たな温度基準と取組み」の概要を報告しよう。

抵抗器を密集させると定格の4分の1でも温度上昇が140℃に達する

前回でも述べたように、チップ抵抗は、周囲温度が定格値(70℃)よりも高い条件では、定格電力よりも低い負荷電力で使用することが求められてきた。70℃の負荷電力(定格電力)を100%とすると、120℃では定格電力の40%に負荷を下げなければならない。ただし、周囲温度と定格電力によって抵抗器の温度上昇を制御するという考え方は表面積の比較的大きなリード付き抵抗器が主体であった時代のもので、表面実装タイプのチップ抵抗器では適切とは限らない。

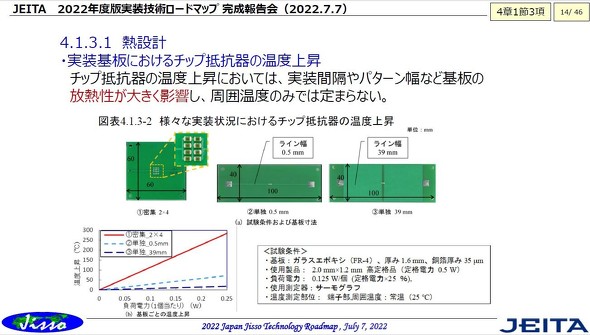

実際、プリント基板に実装するチップ抵抗器のレイアウトと、配線のレイアウトによって温度上昇の大きさはかなり異なる。定格電力が0.5W(高電力品)の「2012M」タイプのチップ抵抗器に負荷を与えたときの室温(25℃)からの温度上昇を、実験によって比較した。

実験用サンプルは3種類ある。(1)8個のチップ抵抗器を2×4配列で密集させたサンプル、(2)1個のチップ抵抗器を幅が0.5mmの細長い配線に接続したサンプル、(3)1個のチップ抵抗器を幅が39mmと非常に広い配線に接続したサンプル、である。

各サンプルの温度はチップ抵抗器端子部のはんだ接続箇所で測定した。負荷電力を上昇させて温度を測定したところ、(1)のサンプルは負荷電力が0.125W/個(定格の4分の1)と低いにもかかわらず、室温からの温度上昇幅は約140℃に達した。一方、同じ負荷電力で(2)のサンプルは温度上昇幅が36℃とかなり小さくなった。さらに(3)のサンプルは上昇幅が9℃とほぼ無視できる値にとどまった。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- 村田製作所は増収減益、米Resonantのれん438億円減損

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却