抵抗器の電蝕対策:福田昭のデバイス通信(456) 2022年度版実装技術ロードマップ(80)(2/2 ページ)

薄膜抵抗の抵抗皮膜が水分に溶け出す

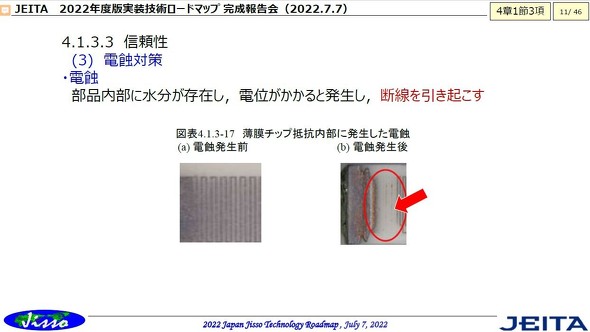

金属薄膜抵抗器や炭素被膜抵抗器などでは、水分の侵入によって電蝕が発生することがある。水分によって電位が高い側から抵抗被膜がイオン化して溶け出す。水分が抵抗皮膜を侵すとイオンの溶出によって高電位側の抵抗皮膜が消失する。そして断線不良となる。

ニッケルクロム(NiCr)薄膜抵抗器ではNiとCrがイオン化して溶出する。炭素被膜抵抗器では水分の電気分解によって発生した酸素が炭素(C)と反応して二酸化炭素のガスとなり、飛散する。

部品側の対策としては、保護膜の密着強度を上げて抵抗器内部に水分が入らないようにする、保護膜のハロゲン(主に塩素)含有量を下げる、などが実施されている。保護膜のエポキシ樹脂はハロゲン(主に塩素)を含んでおり、ハロゲンが電解質となって電蝕を促す。このため低ハロゲン化が重要な対策となっている。

実装側の対策としては、コーティング、ポッティング、モールド、ハーメチックシールなどがある。はんだ付けのフラックスにはノンハロゲン品を使う、あるいははんだ付け後の洗浄によってフラックスの残渣を取り除くことも電蝕を防ぐことになる。

硫黄と銀電極が反応して化合物を形成

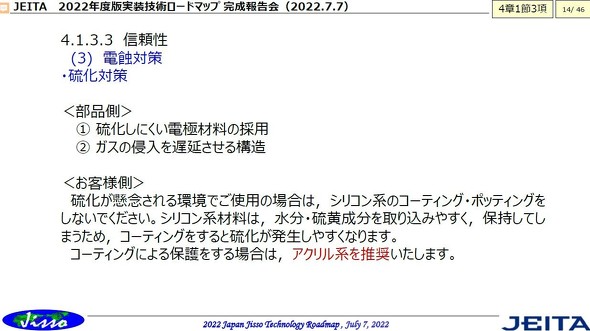

硫黄を含む雰囲気では、厚膜チップ抵抗器の銀(Ag)電極に硫黄(S)あるいは硫化水素(H2S)が吸着し、硫化銀(AgS)を形成する。腐食部分であるAgSが成長すると電極を構成する銀(Ag)が消失し、断線不良に至る。

厚膜チップ抵抗器に発生した硫化銀の観察像(左)と硫化銀の発生メカニズム(右)、硫化現象が発生しやすい場所(右下)[クリックで拡大] 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)

厚膜チップ抵抗器に発生した硫化銀の観察像(左)と硫化銀の発生メカニズム(右)、硫化現象が発生しやすい場所(右下)[クリックで拡大] 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)部品側の対策としては、電極を硫化しにくい材料に変更する、硫黄ガスの侵入を遅らせる構造を作る、などがある。実装側の対策としてはアクリル系材料によるコーティングがある。シリコン系のコーティングやポッティングは硫黄分を取り込みやすいので、逆に硫化を促しかねない。

⇒「福田昭のデバイス通信」連載バックナンバー一覧

関連記事

3端子貫通型フィルタの接続方法と実装レイアウト

3端子貫通型フィルタの接続方法と実装レイアウト

今回は「(2)3端子貫通型フィルタの接続と実装のポイント」の概要を説明する。3端子貫通型フィルタを電源ラインに接続する2つの方法と、それぞれの用途を解説する。 チップ抵抗器の小型化が過度な温度上昇を招く(前編)

チップ抵抗器の小型化が過度な温度上昇を招く(前編)

今回から、第4章第1節第3項「部品実装・設計時の注意点」の概要を説明していく。この項は、「熱設計」「電気性能」などの4つのパートで構成される。 表面実装型電子部品(SMD部品)の開発動向(後編)

表面実装型電子部品(SMD部品)の開発動向(後編)

後編となる今回は、「セラミックコンデンサの高容量化・低ESR化、薄型化」や「チップ抵抗器の高電力化」について解説する。 プロセッサやメモリなどの進化を支えるパッケージ基板

プロセッサやメモリなどの進化を支えるパッケージ基板

今回は第3章第4節第8項(3.4.8)「パッケージ基板」の概要を説明する。パッケージ基板の変遷と、パッケージ基板に対する要求仕様のロードマップを解説する。 表面実装型電子部品(SMD部品)の小型化トレンド

表面実装型電子部品(SMD部品)の小型化トレンド

JEITA「2022年度版 実装技術ロードマップ」を解説するシリーズ。今回から、第4章「電子部品」の概要を説明していく。 プリント基板の「弁当箱」からパッケージとチップまで、電磁シールド技術が進化

プリント基板の「弁当箱」からパッケージとチップまで、電磁シールド技術が進化

JEITA「2022年度版 実装技術ロードマップ」の「パッケージ組立プロセス技術動向」について解説するシリーズ。今回は第3章第4節第6項(3.4.6)「電磁シールド」の概要を説明する。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- TIがSilicon Labsを75億ドルで買収する理由

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- TSMCが熊本第2工場で3nm導入へ CEOが表明

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却

- 「何でもできるが誰にも使えない」――自作MASが突きつけた現実

- ソニー半導体、3Qは過去最高 通期予想もさらに上方修正