半導体製品の製造中止はいつでも起こり得る ―― 慌てないための「事前準備」とは?:半導体製品のライフサイクルに関する考察(7)(2/3 ページ)

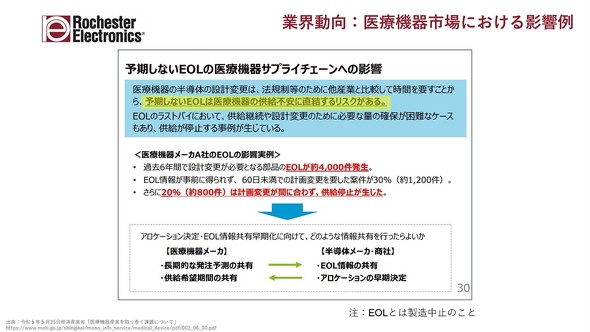

認証取得段階で、半導体が製造中止に 医療機器の事例

ある海外企業の例を紹介しよう。ある医療機器製造企業が新しいシステムを開発していたのだが、開発が完了し、その電子機器の認定をいざ取得する段階になったとき、電子機器のコアとなる半導体製品が、突如製造中止となってしまった。しかも販売前の製品でもあることから、再度設計からやり直すこともできない状況にあった。そこで、オリジナル半導体メーカーから認定を受け、製造中止となる半導体製品を再生産できる企業に依頼し、再生産された半導体製品を継続的に供給してもらうことで事なきを得た。その企業は、無事に製造を継続することができたのである。

こうした事例から分かるように、開発段階で半導体製品を選定する際には、その半導体製品を採用した製品が、どれだけ早い段階で製品の再設計/再認定が必要になるかを検証することが重要だ。この半導体の製造中止の管理は、開発/認定にかかる期間が長い顧客にとっては、特に重要な問題となる。

半導体製品を長期にわたり、不具合なく使用するためには

装置やシステムの開発段階で使用する半導体製品を選択する際、適切な半導体製品技術とそれを供給する供給元を選ぶことは、製品生産の長期的な稼働に劇的な影響を与える可能性がある。ここで、最もコストの低い供給元が、長期的な供給にとって最善な選択になるとは限らない。また、予期せぬ自然災害や市場の不安定さ、製品/企業の買収など、何年も前から予想できないこともあり、長期的に在庫の確保を確実に保証することは難しい。だが、どのような供給元に対しても、長期的な可用性に対するコミットメントを尋ねることは必須だろう。その上で、製造中止(EOL)を経て、保証された長期的な供給、そして再生産へと移行できるプロセスを持つパートナーを見つけることが重要だ。製品認定の時間、製品ライフサイクル、そして耐用年数が長い場合、いずれその製品に使用している半導体製品の製造中止に直面することは間違いない。そこで、考慮すべき点について考えてみると、以下のような項目が挙げられる。

- その装置/システムの開発から量産、製造中止に至るまでの間、使用している半導体製品の製品ライフサイクルはどうなっているか、またはどうなると予想されているか

- 設計における主要な半導体製品(ソフトウェアが組み込まれたマイクロコントローラー、FPGA、またはASIC)の仕様は包括的に文書化されているか

- 開発時には見つからなかったバグ(ハードウェア/ソフトウェア)が発生した場合に、バグの修正あるいは改版作業を行うために必要な、オリジナルの設計ファイル(VHDL、スパイスモデル、テストベクタ)は、決められた場所に保存されており、それをアーカイブすることは可能か

- 現在使用している半導体製品の機能は、他の製品に置き換えられるか。つまり、その半導体製品が製造中止となった場合に、その設計を“移植”することが可能なのか、また移植後の装置、システムは、再認定やロイヤリティーの対象となる可能性はあるか

次に、製造中止に伴うコストとリスクを理解し、モデル化することが重要である。半導体製品の製造中止は、決して購買だけの問題だけでなくさまざまな部署に関係することであり、“事後”に対処すべきものではない。そこで、以下に留意点を挙げてみたい。

- 新製品の開発計画を立てる際、その製品を何年間製造するかをあらかじめ決めた上で開発をスタートしているはずだが、その製造期間内に、半導体製品の製造中止などの理由により、製品の更新や再設計が必要となる可能性を予測しておくべきだ。そのための資金をどのように調達するのか、また、長期的な半導体製品の調達に向けた資金についても検討しておく必要がある

- 使用している半導体製品が製造中止となった場合に、装置、システムのメンテナンスなどアフターフォローに与える影響を検討する必要がある

- 半導体製品の製造中止に伴う装置、システムのライフサイクルの短縮は、顧客やエンドユーザーにどのような影響を与えるのかを事前に予測しておきたい

さまざまなリスクに対して万全の対策をしている組織では、多部門にわたり熟練したスタッフを、半導体製造中止の管理の専任担当として配属させていることが多い。つまり、調達担当者、半導体製品のエンジニア、設計者および、プログラムマネジャーによる予防のための計画により、コストやリスクを削減または排除することができる。“悪魔は細部に宿る”といわれるように、コストの分析はラインごとに全体を網羅する形で行う必要があるが、それでも見落とす可能性はある。その極端な例として、わずか1セントのトランジスタ製品が、予期せぬ製造中止となり、継続的な入手はもちろんのこと、代替品の入手やわずかな変更ができないために、製品販売計画そのものを停止せざるを得ない状況に陥ってしまったという事例もある。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- TSMCが熊本第2工場で3nm導入へ CEOが表明

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす