動き出すSiCパワー半導体、省エネルギーの切り札へ:パワー半導体 SiCデバイス(1/2 ページ)

CO2の25%削減目標やこれまでにない規模の太陽光発電の導入、米国や中国を中心に急速に立ち上がり始めたスマートグリッドなど、従来とは異なる省エネルギー対策が必要となってきた。いずれも電力の変換技術が必要不可欠だ。ところが、電力変換用に用いられてきたSi(シリコン)パワー半導体の性能はこれ以上伸びそうにない。このような状況で脚光を浴びているのが、実力でSiを大きく上回るSiC(炭化ケイ素)やGaN(窒化ガリウム)を用いたパワー半導体である。例えば、SiCをインバーターに用いたときの損失は、従来のSi素子を用いたときに比べて1/100になる可能性がある。

なぜSiCパワー半導体なのか

日本国政府が掲げるCO2(二酸化炭素)排出量の25%削減を実現し、再生可能エネルギーを大量に導入するにはどのような技術開発が重要だろうか。

「電力が既に安定化している日本国内で太陽光発電などの再生可能エネルギを大量に導入するには、スマートグリッドが不可欠だ。スマートグリッドではパワー半導体の性能改善が重要であり、SiC(炭化ケイ素)素子が重要な位置を占める」(三菱電機で執行役社長を務める山西健一郎氏)。

発電所から高圧で送電されてくる電力を家庭やオフィスで利用するには、変電所などで何度も電圧を変換する必要がある。再生可能エネルギーを利用すると、逆方向の変換が起こり、さらに変換回数が増える。変換時の電力損失を抑えるには、これまでインバーターが使われていなかった変換器に導入するだけでなく、既存のインバーターの特性改善が必要だ。このインバーターにSiC素子を利用するというのが三菱電機などの計画だ。

送電網だけではなく、機器の改良も必要だ。家電や産業用機械は十分に省エネルギー設計が進んでおり、改善の余地が少ないと言われることがあるがこれは間違いだ。

「日本国内における全消費電力のうち、約60%がモーターの動力源になっている。このうち、インバーター制御を用いているものは1割しかない」(産業技術総合研究所先進パワーエレクトロニクス研究センターの研究 センター長を務める奥村元氏)。インバーター制御を用いなければ、一定電圧でモーターを駆動し続けなければならないため、モーターの出力が低いときに効率が大幅に低下するなどの難点がある。

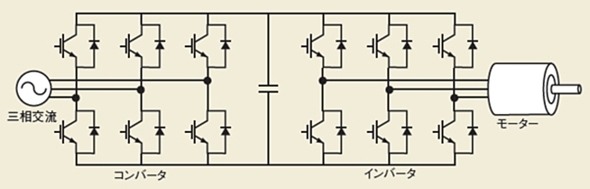

図1 インバータ回路の構成 直流入力を任意の周波数の交流に変換してモーターの回転数を制御できる。直流の前段にコンバータを接続して平滑化することが多い。トランジスタとダイオードを組み合わせることで構成する。

図1 インバータ回路の構成 直流入力を任意の周波数の交流に変換してモーターの回転数を制御できる。直流の前段にコンバータを接続して平滑化することが多い。トランジスタとダイオードを組み合わせることで構成する。家庭内で最も電力を消費している機器はエアコンと冷蔵庫であり、どちらもモーターを用いる。エアコンと冷蔵庫の消費電力量は家庭内の総消費電力の約4割を占める。産業用途でもポンプやファン、産業機械の動力源、鉄道などモーターが活躍する場面は多い。

モーターの消費電力を抑えるにはインバーターで制御する必要がある。インバーター(図1)を使えば、機器の要求に応じてモーターの回転数をきめ細かく制御できる。これが消費電力の低減に役立つ。

Siは限界に

これまでのインバーターの性能改善は、インバーター内部のトランジスタに採用されたIGBT(Insulated Gate Bipolar Transistor)素子の性能向上に負うところが大きい。

「2010年6月の時点で、当社のIGBT製品の主力製品は第5世代品に当たる。変換効率を示す指標であるFOM(Figure of Merit)は第1世代品の10倍に達した。電力損失は第1世代品の1/5である。現在、第6世代品をサンプル出荷中であり、第6世代でSiを用いたIGBTの理論効率にほぼ達したと考える」(三菱電機パワーデバイス製作所で技師長を務めるGourab Majumdar氏)。つまり、今後はSi(シリコン)を用いたIGBTの大幅な性能改善は望めないことになる。

パワー半導体を図1のような構成で利用するとき、オン抵抗は小さければ小さいほど性能は高まる。オン抵抗が高いと、通電時にトランジスタで電力損失が起こる。

パワー半導体のオフ時の耐圧が高ければ高いほど小型化が進む。耐圧が低いと素子サイズが大きく(厚く)なってしまう。

使う材料にもよるが、オン抵抗を下げるために素子の厚みを薄くすると、低い電圧を印加しただけで壊れてしまう。反対に耐圧を高めるために素子を厚くすると、オン抵抗は上がってしまう。

これはどのような半導体でも起きる現象だ。例えば、Siパワー半導体(MOSFET)では、オン抵抗を10mΩcm2にまで下げたとき、耐圧の理論限界は120Vである。

SiCで壁を破る

Siの限界を超えるには、SiC(炭化ケイ素)やGaN(窒化ガリウム)といった半導体材料を使えばよい。どちらの材料もSiの制限を乗り越え、より性能を改善できる見込みがある。例えば、SiCではSiと同じ10mΩcm2までオン抵抗を下げたときに耐圧が1200Vと高く、GaNでは1600Vに達する。

そしてSiと同じ耐圧であれば、オン抵抗を大幅に引き下げることができる。

このため、Siを用いたパワー半導体をSiCを用いたパワー半導体に交換すると、電力損失が小さくなる。Siを材料とするパワー半導体を使ったときに比べて損失を90%以下に削減できる。これはインバーターに用いるトランジスタとダイオードの両方をSiCに交換したときの値だ。

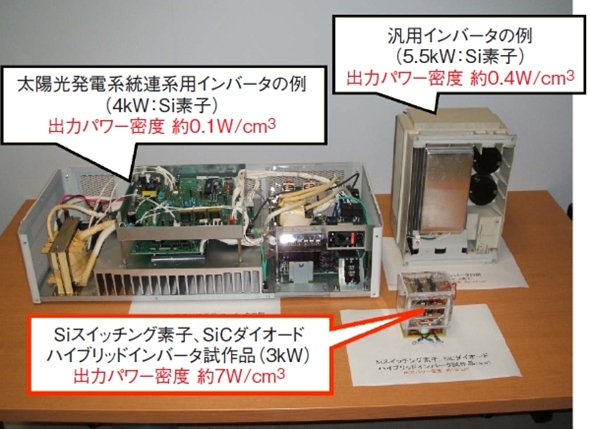

図2 SiCインバーターは小型化に向く 奥の2台のインバーターはSiを用いたもの。手前のインバーターはSiCを用いたもの。体積当たりの出力(出力パワー密度)が、175倍〜700倍も改善している。出典:産業技術総合研究所

図2 SiCインバーターは小型化に向く 奥の2台のインバーターはSiを用いたもの。手前のインバーターはSiCを用いたもの。体積当たりの出力(出力パワー密度)が、175倍〜700倍も改善している。出典:産業技術総合研究所次に、インバーター機器を小さくできる。図2の奥にある2種類のSiインバーターを手前のSiCインバーターのように小型化できるのだ。小型化が可能な理由は複数ある。高い電圧や大電流でも動作することから、インバーターの構成段数を減らせる他、高温でも動作するため、冷却装置を小型化できる。Si製のパワー半導体を用いて、産業用モーターなど大出力のモーターをインバーター制御しようとすると、モーターよりもインバーターモジュールの方が大きくなってしまうこともある。SiC素子を採用した小型インバーターであれば、産業用モーター向けにもインバーターの導入が進むだろう。

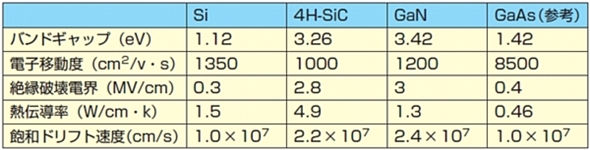

表1にSiやSiC、GaNなど代表的な半導体材料の特性を示した。

バンドギャップや絶縁破壊電界の値が大きいほど耐圧が高くなり、熱伝導率が高いほど放熱能力が高くなり高温でも動作する。絶縁破壊電界が高ければ、素子を薄くできるため、オン抵抗を引き下げられる。これは損失低減に効く。

コンバータやインバータではトランジスタを高周波でオンオフ動作することで、特性を高められる。同時に、装置を小型軽量化できる。ただし、単位時間当たりのトランジスタのオンオフ回数が増えるため、スイッチング損失が発生する。つまり、スイッチング損失は動作周波数に比例して増える。

表1 半導体の物性値 SiCはSiに比べるとバンドギャップが広く、絶縁破壊電界が大きいため、パワー半導体に向く。熱伝導率の高さは高温動作時に役立つ。SiCは複数の結晶構造をとるため、表ではパワー半導体に適した4H-SiCの値を示した。出典:松波弘之、「半導体SiC技術と応用」、日刊工業新聞社、2003年3月発行

表1 半導体の物性値 SiCはSiに比べるとバンドギャップが広く、絶縁破壊電界が大きいため、パワー半導体に向く。熱伝導率の高さは高温動作時に役立つ。SiCは複数の結晶構造をとるため、表ではパワー半導体に適した4H-SiCの値を示した。出典:松波弘之、「半導体SiC技術と応用」、日刊工業新聞社、2003年3月発行表1にある電子移動度が高く、飽和ドリフト速度が高いほど、キャリアの拡散が速くなり、スイッチング速度を高くできる。つまり高周波動作時の損失が小さくなる。なお、スイッチング損失とオン抵抗を同時に下げることはできない。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか