動き出すSiCパワー半導体、省エネルギーの切り札へ:パワー半導体 SiCデバイス(2/2 ページ)

SiCの課題はウエハーの大きさと品質

SiCの半導体特性がSiに比べてパワー半導体に向いていることは、古くから知られていた。1990年代前半に米国でSiC基板のサンプル出荷が始まると、SiCを用いたパワー半導体を実用化しようとする試みが各国で広がった。

国内でも1998年から5年間にわたって新エネルギー・産業技術総合開発機構(NEDO)による「超低損失電力素子技術開発プロジェクト」が進んだ。このとき、SiCを用いたSBD(ショットキーバリアダイオード)やMOSFETの試作に成功し、Siを超える素子性能が一部確認できたという。

しかし、国内メーカーによるSiCパワー素子の量産出荷は遅れている。2010年4月にロームがSiC SBDの出荷を開始した他、新日本無線がサンプル出荷を始めた段階だ。

SiCの開発が遅れた理由は幾つか考えられる。まずはSiCのウエハー製造が難しいことだ。Siは約1400℃で融解するため、単結晶を種結晶として用い、融液から引き上げる手法(チョクラルスキー法)を用いて、直径450mmの単結晶の製造が可能である。直径300mmであれば長さ2mもの単結晶を量産できる。

一方、SiCを加熱すると、3000℃でSi融液とC(グラファイト)に分解してしまう。つまりSiと同じような製造手法ではウエハーを作れない。SiCウエハーを作るには、SiC単結晶を2200℃程度の雰囲気下で原料ガスと反応させ、昇華によって、気相から直接固相を得なければならない(昇華法)。この手法の欠点は、大口径の基板が得にくいことと、単結晶の成長速度が遅いことである。これはウエハーの価格が下がりにくいことを意味する。さらに、Siに比べて結晶欠陥が発生しやすく、品質を高めにくい。これは大面積の素子を作りにくいことにつながる。

パワー半導体はメモリ素子などと異なり、微細化は求められていない。つまりSiウエハーと同程度の品質のウエハーは必要ない。それでも現在のSiCウエハーの品質では、100A級の大電流を流す素子を作ることは難しいという。SiCの特性を引き出すには、SiCウエハーの品質を高める必要がある。

国家主導の開発が進む

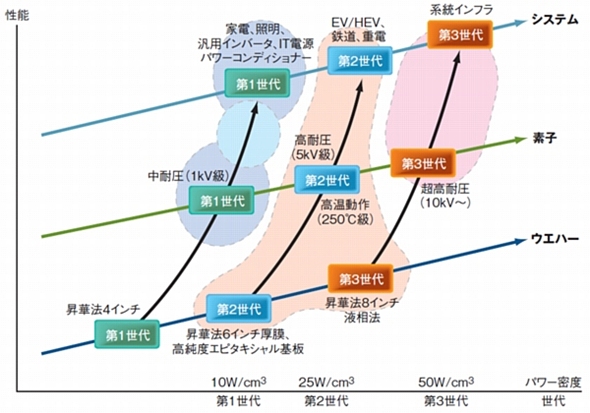

半導体の開発製造と機器への組み込みを進めるには、上流から下流に向かって、ウエハー、素子、システムの3段階の開発が必要だ。

「SiC素子を開発するには、一定の品質のSiCウエハーの安定供給が不可欠だ。同様に一定の品質を保ったSiC素子が安定供給されないと、システムの開発が進まない」(産業技術総合研究所の奥村氏)。1998年に始まったプロジェクトがSiC素子やSiC素子を用いたシステム開発につながっていないのは、ウエハーの製造に一因がある。このような状況を受けて、2008年度から2014年度にわたり、3つの政府主導のプロジェクトと、産業技術総合研究所のプロジェクトが進んでいる(図3)。

図3 SiCに関連する国家プロジェクトの位置付け 開発目標は「ウエハー」、「素子」、「システム」の3つに分かれる。第1世代、第2世代、第3世代に対応する3つのプロジェクトがある。第1世代の技術開発を支援する産業技術総合研究所独自のプロジェクトも示した。出典:産業技術総合研究所の資料を基に本誌が作成

図3 SiCに関連する国家プロジェクトの位置付け 開発目標は「ウエハー」、「素子」、「システム」の3つに分かれる。第1世代、第2世代、第3世代に対応する3つのプロジェクトがある。第1世代の技術開発を支援する産業技術総合研究所独自のプロジェクトも示した。出典:産業技術総合研究所の資料を基に本誌が作成3つのプロジェクトが狙う目標は、インバーターの体積当たりの出力を示すパワー密度で区別できる。第1世代は10W/cm3、第2世代は25W/cm3、第3世代は50W/cm3だ。第1世代はIT機器や家電、第2世代は電気自動車や鉄道、第3世代は送電など系統に向けた開発を担う。

第1世代では、昇華法で製造した現在の主力である4インチSiC基板を使って、素子開発とシステム開発に取り組む。NEDOの「グリーンネットワーク・システム技術研究開発プロジェクト」(グリーンITプロジェクト、2009年度〜2012年度)が担当し、耐圧1kV級の中耐圧素子をまず開発する。なお、現在製品化されているSiC SBD素子の耐圧は600Vである。

同時にシステム開発にも取り組む。対象はIT機器である。ネットワーク機器やサーバ、ストレージなどのIT機器の消費電力が2025年には現在の5倍、2050年には12倍になるという試算に基づき、データセンターやネットワーク機器の年間消費電力量を30%以上削減することが目的だ。

プロジェクトの結果は、サーバ用電源以外にも、汎用インバーターや家電や照明、太陽光発電で用いるインバーター内蔵の機器であるパワーコンディショナーに役立つ。

産業技術総合研究所の「産業変革イニシアティブ」に含まれる「SiCデバイス量産試作研究およびシステム応用実証プロジェクト」(2008年度〜2011年度)では、富士電機アドバンストテクロノジーと共同でインバーターの量産前の試作と性能実証に取り組む。これはNEDOのプロジェクトの素子とシステムをつなぐ研究開発に相当する。

第2世代の開発に取り組むのは、経済産業省の「低炭素社会を実現する新材料パワー半導体プロジェクト」(2010年度〜2014年度)だ。ウエハーの大口径化(6インチSiC基板)化と厚膜化の他、素子製造には欠かせないエピタキシャル基板を開発する。その後、8インチ化も試みる。液相からウエハーを得る製造法(液相法)の開発も試みる。

素子開発では250℃の高温動作が可能なSiC素子の完成を目指す。この温度領域はSiでは実現不可能であり、電気自動車など新しい用途が開ける。5kV以上の高耐圧にも取り組む。鉄道や重電などのシステム開発につながる動きだ。

第3世代の研究開発は内閣府の「最先端研究開発支援プログラム」(2009年度〜2013年度)に含まれる。ウエハーの開発には取り組まない。送電網などの系統インフラ用途を目指した10kV以上の超高耐圧素子の開発を目指す。

国内メーカーがSiCを一斉に製品化へ

SiCウエハーは米Cree社、米Dow Corning社、ドイツSiCrystal社、新日本製鐵などが製品化している。素子製造にはウエハー上でのエピタキシャル成長が不可欠である。この手間を軽減するため、Cree社とDow Corning社の他、昭和電工がSiCエピタキシャル基板を製品化している。SiCウエハーは米Cree社の生産量が最も多く、品質も高いとされている。価格は品質にも依存するが、1インチ1万円がようやく見えてきた段階だ。

ただし違う意見もある。「平均的なウエハーではCree社の品質は高いが、高品質品では日本メーカーのウエハーの方が優れている」(産業技術総合研究所先進パワーエレクトロニクス研究センターの研究センター長を務める奥村元氏)という。

SiCウエハーの品質については向上策もある。豊田中央研究所とデンソーが共同で開発しているRAF(Repeated A-Face growth method)成長法だ。通常の気相成長法でSiC結晶が積み重なるc面では、結晶の欠陥が成長しやすい。「RAF法ではc面と直行するa面を用いることで、欠陥が少なく高品質な結晶が得られる。成長速度が遅いという欠点がクリアーできれば、有望な手法である。経済産業省のプロジェクトでは6インチ基板を目指した低コストなRAF法の改善を目指す」(同氏)。

記事の後半と合わせて全文を「EE Times Japan 電子版 6月号」(2010年6月9日発行)に、掲載しました。ぜひお読みください。

読者登録をされていないかたは、「電子版 無料読者登録」へ。

登録読者のかたは、「電子版2010年6月号」へ。電子版の閲覧の他、PDFでダウンロードができます。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- 村田製作所は増収減益、米Resonantのれん438億円減損

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却