立体交差もできる! 銅の100倍電流を流せるカーボンナノチューブ材料で微細配線加工に成功:新材料 カーボンナノチューブ(1/2 ページ)

産業技術総合研究所と単層CNT融合新材料研究開発機構は、単層カーボンナノチューブと銅の複合材料による微細配線加工に成功したと発表した。高い信頼性が要求される車載用デバイスや大電力を扱うデバイスのバックエンド配線をはじめ、シリコン貫通ビアやインタポーザなどでの応用を目指す。

産業技術総合研究所(以下、産総研)と単層CNT融合新材料研究開発機構(以下、TASC)は2014年1月23日、単層カーボンナノチューブ(CNT)と銅の複合材料による微細配線加工に成功したと発表した。単層CNTと銅の複合材料は、銅に比べ100倍の電流を流せる他、シリコンとほぼ同じ熱膨張率を実現できる材料であり、次世代半導体デバイスに適した配線材料として注目され、「今回の微細配線加工の成功は、単層CNTと銅の複合材料が配線材料として有効だということが証明された」(産総研ナノチューブ応用研究センター畠賢治氏)とする。

銅とカーボンの長所を併せ持つCNT複合材料

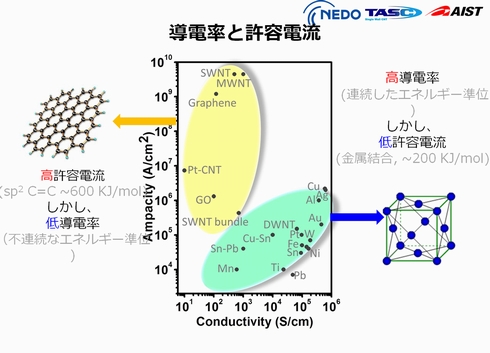

微細化の進む半導体デバイスは、回路に流れる電流密度が高まっている。その電流密度は、電流容量の大きい金属である銅(Cu)や金(Au)の破断限界に達しつつある。そこで、金属を超える電流容量を持つ配線素材の開発が進められ、その1つとして、金属に比べ数千倍の電流容量を持つとされるCNTが注目されている。ただ、CNTは、電流容量は高いものの、導電率(電気伝導度)が低く、そのままでは配線材料としては用いることが難しい。そこで、高い電流容量を持つCNTと、導電率に優れる銅などの金属を複合したCNT複合材料の研究開発が進められている。

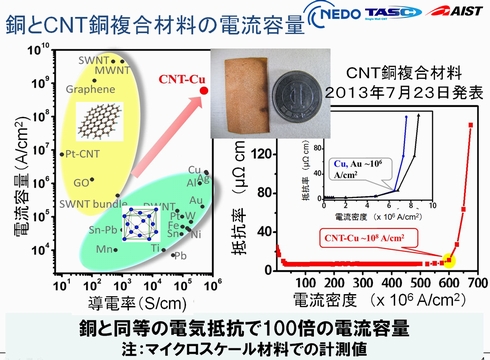

2013年7月にCNT銅複合材料を開発

産総研とTASCも、新エネルギー・産業技術総合開発機構(NEDO)からの委託事業*)として、CNT複合材料の開発を行い2013年7月には、銅と同等の導電率を持ちながら銅より100倍の電流容量を実現する単層CNTと銅の複合材料の開発に成功していた。

*)低炭素化社会を実現する革新的カーボンナノチューブ複合材料開発プロジェクト

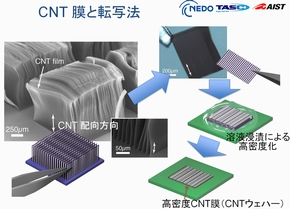

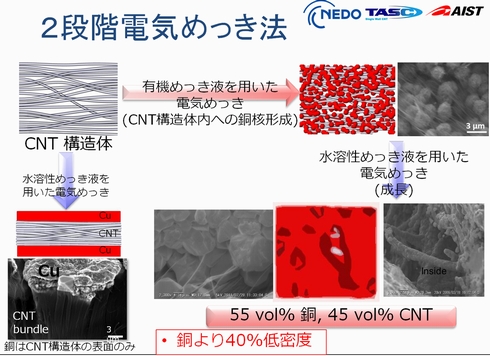

疎水性のCNTへの金属メッキ

この単層CNTと銅の複合材料は、スーパーグロース法で合成した単層CNTのウエハー(CNTウエハー)に銅を電気メッキすることで生成する。CNTは、水と混ざりにくい疎水性の物質で、半導体デバイス製造工程などで広く用いられる水溶性メッキ液を用いた電気メッキが行えない。そこで、産総研などは、有機メッキ液を用いた電気メッキで、CNT構造体内に銅をメッキする方法を導入。有機メッキ液を用いた電気メッキは、メッキ時間が極めて長いため、有機メッキ液を用いた電気メッキでは銅核形成にとどめ、その後、水溶性メッキ液を用いて銅を成長させる「2段階電気メッキ法」で、単層CNTと銅の複合化を実現した。

シリコンと熱膨張率が同じ!

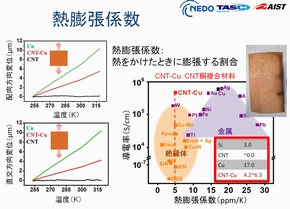

銅と同等の導電率を持ちながら銅より100倍の電流容量を実現したという特徴とともに、熱膨張率がシリコンとほぼ同等にできるという大きな特徴も持つ。銅の熱膨張率は17.0ppm/Kで、シリコンの3.0ppm/Kに比べ高い。一方で、CNTは熱膨張率はほぼゼロ。熱膨張率の異なる材料を組み合わせてデバイスに使用した場合、デバイスに反りなどを起こし、デバイスとしての寿命、信頼性を損なう。銅55%、単層CNT45%の割合で形成される単層CNTと銅の複合材料の熱膨張率は、「CNTと銅の熱膨張率を足して割ったような値になる」とし、シリコンに極めて近い4.2〜6.3ppm/K。シリコンデバイス用の配線材料として適した熱膨張率となっている。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 中国が「半導体製造装置の自給自足」に苦戦している理由(後編)

- 中国が「半導体製造装置の自給自足」に苦戦している理由(前編)

- 半導体業界 2026年の注目技術

- 3nmチップ搭載の最新スマホ3機種を分解 三者三様の設計思想とは

- AI需要で好調も 村田製作所社長が語る「MLCC依存」脱却の一手

- 2026年のメモリ市場は「制御された供給不足」に 主役はHBM4

- 法的責任も調査、ニデック不正会計の衝撃 減損2500億円の恐れ

- ニデック、至るところに会計不正「最も責めを負うべきは永守氏」

- ローム、TSMCライセンス受けGaN一貫生産へ 27年目標

- Rapidus、総額2676億円を調達 「日本経済に20兆円貢献」期待