立体交差もできる! 銅の100倍電流を流せるカーボンナノチューブ材料で微細配線加工に成功:新材料 カーボンナノチューブ(2/2 ページ)

配線幅500nmでの加工に成功

産総研とTASCは、この単層CNTと銅の複合材料を開発した後、この材料を実際に用いて微細配線を作製する研究開発を実施。このほど、配線幅500nm〜100μmの微細配線を作製することに成功した。

配線加工は、CNTウエハーを電子ビームを用いてエッチングした後、2段階電気メッキで銅と合成したという。CNTウエハーのエッチングは、フォトリソグラフィも用いることができるという。2段階電気メッキ工程の製造コストは、1kg当たり30万円程度とし、「一般的な金属メッキに掛かるコストと比べても遜色ないはず」としている。

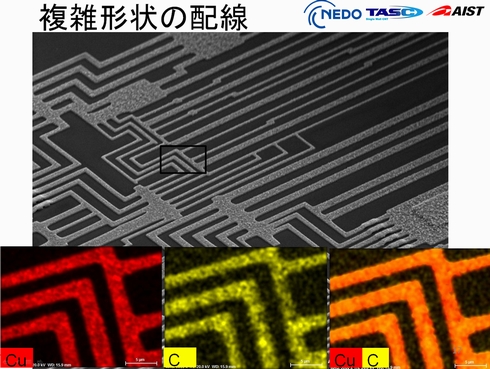

CNT銅複合材料による配線の拡大写真(上)。下の3枚の写真は左から銅成分のみを赤く表示した写真、カーボン成分のみに黄色く表示した写真、銅成分を赤、カーボン成分を黄色にして両成分を重ねて表示した写真。銅とカーボンが均一に混ざっていることがうかがえる他、配線していない部分が黒く、絶縁されていることが分かる (クリックで拡大) 出典:産業技術総合研究所

CNT銅複合材料による配線の拡大写真(上)。下の3枚の写真は左から銅成分のみを赤く表示した写真、カーボン成分のみに黄色く表示した写真、銅成分を赤、カーボン成分を黄色にして両成分を重ねて表示した写真。銅とカーボンが均一に混ざっていることがうかがえる他、配線していない部分が黒く、絶縁されていることが分かる (クリックで拡大) 出典:産業技術総合研究所シリコンの橋脚間をはわせる

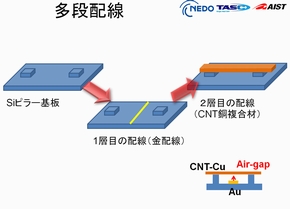

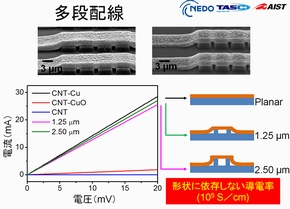

また産総研などは、金属では難しいCNT複合材料でこそ実現可能な特殊な多段配線も実現。この多段配線は、配線を敷くベースとなる基板(シリコン基板)上に複数の突起を形成し、その突起と突起の空間にCNT合成材料配線をはわすというもの。あたかも、橋脚の上に橋を架けたような構造が実現でき、配線を立体交差させることが可能。橋脚部分となる基板の突起の高さが2.5μmでも配線の導電率がほぼ変化しないことを確認し、十分な絶縁空間を持たせた3次元配線も可能だという。

配線材料として多くの利点を持つCNT合成材料だが、実用化、量産化に向けて課題も少なくない。最大の課題は、現在は、2cm角程度のサイズが限界であるCNTウエハーの大型化。今後も、CNTウエハーの大面積製造プロセスの開発を継続していくという。

貫通ビアなどで実用化を目指す

同時に、CNT合成材料の特性を生かせる用途の開拓なども並行し、実用化も目指す方針。畠氏は、「高い信頼性が要求される車載用デバイスや大電力を扱うデバイスのバックエンド配線をはじめ、シリコン貫通ビアやインタポーザなどでの応用が考えられる。この材料に興味を持った企業と連携し実用化を目指したい」とした。

関連記事

カーボンナノチューブから生まれたプロセッサ、動作に成功

カーボンナノチューブから生まれたプロセッサ、動作に成功

米大学が、カーボンナノチューブ製のトランジスタ178個を集積したプロセッサを開発した。MIPSアーキテクチャの命令セットのうち、20個の命令を実行できるという。 電子部品から医療まで幅広い応用が期待される「カーボンナノホーン」をNECが拡販

電子部品から医療まで幅広い応用が期待される「カーボンナノホーン」をNECが拡販

NECは2013年から、電子デバイス分野などで次世代材料として注目を集めるナノカーボン素材の一種である「カーボンナノホーン」(CNH)の販売を開始している。あまり耳なじみのないカーボンナノホーンだが、他のナノカーボンよりも優れた特性を多数備え、電子部品分野や医療分野など幅広い分野での応用が期待されている。 DRAMに代わるカーボンナノチューブベースの不揮発性メモリ、開発加速へ

DRAMに代わるカーボンナノチューブベースの不揮発性メモリ、開発加速へ

カーボンナノチューブ(CNT)を利用する不揮発性メモリ「NRAM」の開発を手掛ける米国のNanteroが、投資ラウンドで500万米ドルの追加資金を獲得した。DRAMに代わるメモリとしてNRAMの開発を進める同社への注目は、高まっているという。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか

産業技術総合研究所ナノチューブ応用研究センター畠賢治氏

産業技術総合研究所ナノチューブ応用研究センター畠賢治氏