炭素繊維の量産加速へ、新たな製造技術を開発:鍵は新原料と“電子レンジでチン”(2/3 ページ)

鍵は新原料と“レンジでチン”

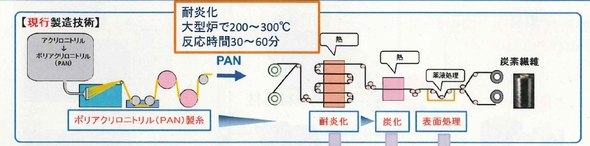

PAN系炭素繊維の製造は、1)PANから糸を作る、2)それを酸化する(耐炎化する)、3)さらにそれを炭化する、4)表面処理を行う、という、4つの主要工程から成る。糸を高温で何度も“蒸し焼き”にして、炭素以外の成分を取り除いていくイメージだ。

中でも、200〜300℃で30分〜1時間、糸を焼いて酸化させる「耐炎化」は、エネルギーと時間を消費する工程となっている。300℃を超える高温になり過ぎてはいけないので、時折冷却しながらの作業となる。NEDO 電子・材料・ナノテクノロジー部の山崎知巳氏は、「耐炎化のプロセスが量産の足かせとなっていた」と話す。

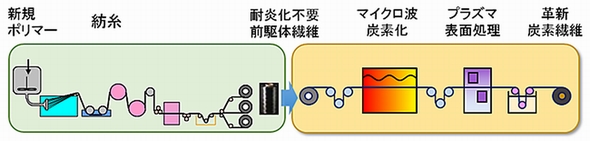

新しい製造技術では、炭素繊維の原料(前駆体)としてポリマーを新たに開発したことで、この耐炎化の工程がなくなる。

新規ポリマー「溶媒可溶性耐炎ポリマー」は、衣料用に使われる安価なPANを材料としている。そのPANに溶解促進剤と酸化剤を添加し、溶液中で耐炎化反応(酸化反応)を行う。つまり、糸を作る前の段階で、既に耐炎化を済ませてしまうのだ。東京大学大学院 工学系研究科で教授を務める影山和郎氏は、これは「世界初の成果」だと述べる。

さらに、「溶媒可溶性芳香族ポリマー」も開発した。従来の前駆体に比べて炭化しやすいという性質を持っているので、径が太い炭素繊維の製造に有利だとしている。炭素繊維を太くできれば、それだけ生産量は増えるので、これも生産性の向上に貢献する原料だといえる。

3)の炭化プロセスでは、これまでは専用の加熱炉を使い、低温(1000〜2000℃)および高温(2000〜3000℃)で炭化していたが、大気圧下においてマイクロ波で糸を直接加熱することに成功した。影山氏は「簡単に言えば、糸を”電子レンジでチン”するイメージだ」と説明する。加熱炉を常に高温に保つ必要がなくなるので、炭化プロセスを短縮化できる。

4)の表面処理では、現行は薬液を使っているが、プラズマを導入することでプロセスを大幅に簡略化した。

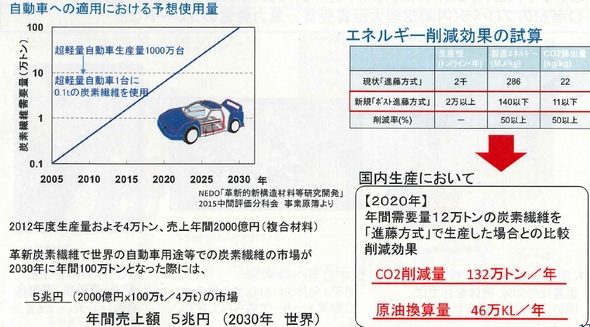

このように、新規ポリマーの開発、マイクロ波による加熱、プラズマによる表面処理という3つの新しい技術によって、製造時の消費エネルギーとCO2排出量は半減し、単位時間当たりの生産量は10倍に向上するという。具体的には、

- 生産性:1製造ライン当たり年間2000トン→2万トン以上に

- 製造エネルギー:炭素繊維の生産量1kg当たり286MJ(メガジュール)→140MJ以下に

- CO2排出量:炭素繊維の生産量1kg当たり22kg→11kg以下に

なるとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- 村田製作所は増収減益、米Resonantのれん438億円減損

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却

NEDO 電子・材料・ナノテクノロジー部の山崎知巳氏

NEDO 電子・材料・ナノテクノロジー部の山崎知巳氏 新しい製造工程 出典:NEDO

新しい製造工程 出典:NEDO