もふもふなスポンジ型センサー、皆なら何に使う?:1度失敗した電子楽器で活路見いだす(2/3 ページ)

面白いけど、使い道が分からない

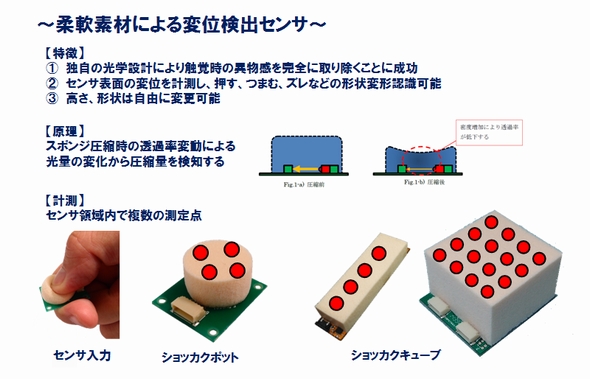

スポンジ型センサーは、基板上にLEDとフォトダイオードが搭載されており、スポンジを圧縮したときの光量の変化から圧縮量を検知する仕組みとなっている。

丸山氏は、「スポンジ型センサーは類似品が他になく、商談相手に打ち合わせを断られることがないほど、面白いと思ってもらえることが多い。しかし、このセンサーをどのように使ったらいいか、正解がないのが課題だった」と語る。

当初は、人と多く接触するロボット(家事や介護)のヒューマンインタフェースでの応用が想定されていた。しかし、現在は、エンターテインメント機器や自動車のシートでの活用が試作レベルも含めて検討されるなど、多くの適用分野が考えられている。

そのため、丸山氏は「スポンジ型センサーはニーズ発の技術でないため、アプリケーションを探索する必要があった」と語る。CGMの開発も、その1つなのだ。

リーマンショックから生まれたタッチエンス

タッチエンスは、金属部品加工メーカーである佐竹製作所のセンサー事業部門として2010年に設立。佐竹製作所がリーマンショックで業績が低迷したため、既存事業とシナジーがあり、市場の伸びが期待できる民生用ロボットに焦点を絞り、事業を開始した。

民生用ロボットで金属部品の需要が伸び続けることは考えにくい。今後何が必要になるか仮説を立てたときに、「認識と制御」(丸山氏)があったという。認識と制御が可能になると、ロボットが人に触るといった“触覚”に当たる部分を再現できるようになるからだ。

しかし、佐竹製作所は加工業のためエンジニアがいない。また、「業績が振るわない中でアーリーサクセスが求められたため、新たに技術を開発する時間がなかった。そのため、安くて面白い技術が得られる産学連携で進める必要があった」(丸山氏)とする。

そこで、東京大学の柔軟触覚センサーの独占使用権を買う形で、スポンジ型センサーの事業をスタートした。2011年には、東京大学の3軸を検出できるMEMS型のセンサーの技術移転も行い、民生用ロボットにおける触覚センサーの開発を進めてきた。

丸山氏は「MEMS型のセンサーは半導体プロセスを用いており、イニシャルコストがスポンジ型センサーよりも多く掛かるので、当社では無理かなと思っていた。しかし、日本政策金融公庫から資金面でのサポートが得られたため、MEMSセンサーを開発するめどがたった」と語る。2011年には分社化し、佐竹製作所の子会社となった。

2011年7月には、センサー開発者である東京大学の教授らが非常勤取締役として参画。佐竹製作所が経営資源を提供し、日本政策金融公庫が資金をサポートするなど、「産学官連携のスキームで誕生した会社」(丸山氏)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか

タッチエンスの枠組み 出典:タッチエンス

タッチエンスの枠組み 出典:タッチエンス