スマートフォンと車載情報機器の進化を支えるタッチパネル(後編):福田昭のデバイス通信(253) 2019年度版実装技術ロードマップ(61)(2/3 ページ)

大型化の動向と大型化を支える要素技術

始めは、「大型化」の動向と「表面カバーパネル」技術、「メタルメッシュセンサー(金属メッシュ電極)」技術について説明していこう。

タッチパネルの「大型化」は、PCのタッチパネル対応、デジタルサイネージ、メディアタブレットの寸法拡大、電子黒板、車載ディスプレイなどが後押ししてきた。PCでは23型クラスの大型タッチパネルが市販されている。車載用ではかつての5型〜7型から、現在の主流は8型〜10型へと拡大した。将来は12型〜15型へと移行するとみられる。

タッチセンサーの「大型化」を支えるのが、「表面カバーパネル」技術と「メタルメッシュセンサー」技術である。「表面カバーパネル」は、車載用タッチパネルで材料が変わりつつある。かつては衝突事故発生に伴うガラスの飛散を防ぐために、カバーパネルにはポリカーボネート(PC)やポリメチルメタクリレート(PMMA)などの樹脂フィルムが使われていた。しかし最近では高級乗用車を中心に、アルミノシリケートガラスを使ったカバーパネルの導入が進んでいる。

アルミノシリケートガラスは、剛性が高いのでカバーパネルがたわまない、ドライ方式で低反射膜を形成できる(樹脂カバーパネルはウエット方式なので反射率が高め)、傷が付きにくい、見た目と触感に高級感がある、といった特長を備える。ただし製造コストが高いので、自動車全体への普及はまだ先になるだろう。なお最近ではスマートフォンのタッチパネル保護フィルムとしてアルミノシリケートガラスの保護フィルムが販売されている。価格は樹脂製保護フィルムの2倍以上と高いものの、引っかき傷が付きにくいことを売り物とする。

「メタルメッシュセンサー(金属メッシュ電極)」は、タッチパネルの透明電極として一般的な酸化インジウムスズ(ITO)電極の代替として生まれた。ITOはコストの低い材料なのだが、シート抵抗が数十Ω/□〜数百Ω/□と高い。このため大型化するとタッチパネルの応答速度と検出感度の低下を招く。これを防ぐためにはITOを厚くする必要があるものの、透過率が下がる、色みが付く(黄色っぽくみえる)といった別の問題が生じる。

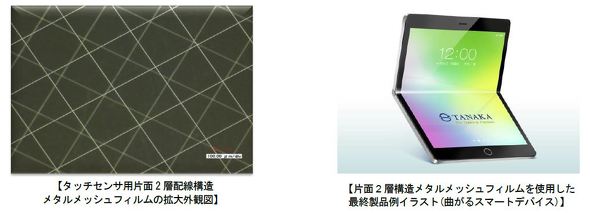

そこで考案されたのが極細の金属配線を格子状に形成した電極「メタルメッシュセンサー(金属メッシュ電極)」である。幅が数マイクロメートルと極細の配線なので、透明に見える(人間の眼には見えない)。金属配線(材料は銀あるいは銅)はシート抵抗が数Ω/□と低いので、パネルを大型化しても十分に対応できる。また折り曲げに強いことから、折りたたみ式スマートフォンなどへの応用も期待されている。

田中貴金属工業が開発したタッチセンサー用片面2層配線構造の金属メッシュフィルム(左)と想定される応用(折りたたみ式モバイルデバイス)(右)。出典:TANAKAホールディングスの2018年4月9日付ニュースリリース(クリックで拡大)

田中貴金属工業が開発したタッチセンサー用片面2層配線構造の金属メッシュフィルム(左)と想定される応用(折りたたみ式モバイルデバイス)(右)。出典:TANAKAホールディングスの2018年4月9日付ニュースリリース(クリックで拡大)自動車の情報と計器を一体表示する曲面タッチパネル

次の「曲面化」は、主に自動車の運転者用情報表示パネルで開発が進んでいる。運転者が取得する情報が増加したことと、情報(運転支援データ)と計器(メーター)を一体化表示するようになったことから、パネルが横に長くなった。そこで視認性の維持とダッシュボード形状との整合性から、曲面のタッチパネルが要求されるようになっている。

曲面のタッチパネルに採用されているタッチセンサーは、静電容量方式である。抵抗膜方式のタッチセンサーは上下電極の間に薄い空気層を必要とするので、曲げることが困難だった。静電容量方式は空気層がないので、曲げても正常に動作する。

タッチセンサーの基板材料とカバー材料には、フィルムとガラスがある。フィルムは曲げ加工が容易であり、ガラスは視認性が高い。5型〜12型の自動車運転席用曲面タッチパネルが市販されている。

自動車運転席用の大型曲面タッチパネルの例。SMKが開発した12型の静電容量方式タッチパネル「CapDuo Touch-S」。曲面カバーガラスに2枚の薄型ガラスセンサーを貼り合わせている。出典:SMKの2020年3月10日付ニュースリリース(クリックで拡大)

自動車運転席用の大型曲面タッチパネルの例。SMKが開発した12型の静電容量方式タッチパネル「CapDuo Touch-S」。曲面カバーガラスに2枚の薄型ガラスセンサーを貼り合わせている。出典:SMKの2020年3月10日付ニュースリリース(クリックで拡大)Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- 村田製作所は増収減益、米Resonantのれん438億円減損

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却