TDKが車載用コンデンサーを開発 MLCCを横に3つ並べて大容量化:静電容量1.5倍に(2/3 ページ)

金属端子の材料改良でESRを60%低下

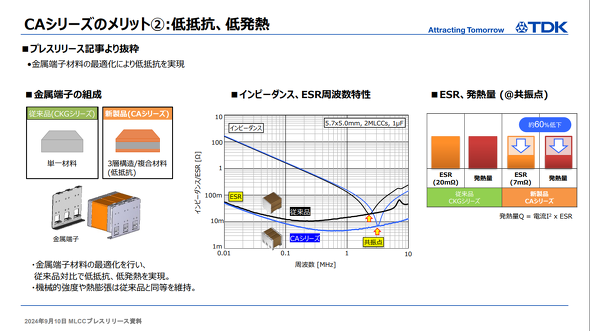

また、TDKは今回、金属端子の材料についても改良を加えた。従来品では金属端子は鉄やニッケルを主成分とした単一材料を用いていたが、機械的な強度は強い一方で電気抵抗が大きいため、電流を流すと発熱しやすいという課題があったという。

今回、同社は鉄やニッケルを主成分とした材料を、銅を主成分とした材料で挟む3層構造を採用。これによって機械的強度や熱膨張は従来品と同等を維持しつつも、低抵抗、低発熱化を実現したという。説明担当者は、「銅は機械的強度が弱く単体で使う場合は振動に弱い。今回、中心部は鉄とニッケルを主成分とした材料で強度を保ちつつ、比較的電気特性の良い銅で挟むことで抵抗を下げた」と説明した。インピーダンス、ESR(等価直列抵抗)周波数特性について比較したのが下図だ。同社によると、新製品はESRおよび発熱量を従来比で約60%改善しているという。

精密な嵌合構造&高温ハンダ接合を組み合わせ

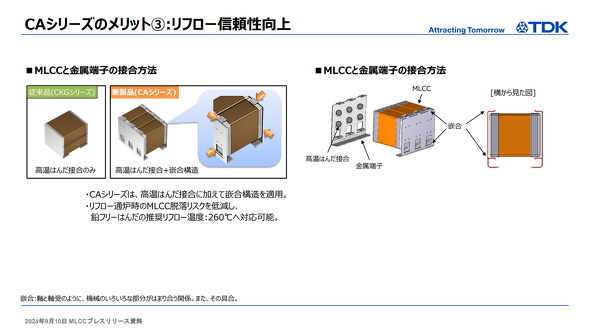

TDKがもう一つの利点として挙げるのがリフロー信頼性の向上だ。従来品では金属端子とMLCCとの接合は高温ハンダ接合のみだったが、「顧客が実装するハンダよりも融点の高いハンダを使用するため基本的には問題ないが、ごくまれに部品が脱落してしまう不具合があった」という。今回、同社ではMLCCの上下をツメで挟む嵌合構造と高温ハンダ接合を組み合わせた接合方法を採用し、リフロー信頼性を向上した。このツメの幅とMLCCの寸法幅については「10〜20μmずれれば入らなくなってしまうような精度で作りこんでいる」と説明していた。

なお、TDKは、2018年にも民生用のCAシリーズを発表し、少量生産をしていたが、当時は、上述の高精度の嵌合構造に対応し車載向けに量産する生産設備を構築することが技術的に困難だったという。今回車載向けに本格的に生産設備を開発し、量産体制を整えた。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- TIがSilicon Labsを75億ドルで買収する理由

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか