600℃でCOからカーボンブラックを大量に合成:CO2排出量を従来の1/10に低減も(1/2 ページ)

東京科学大学(Science Tokyo)は、プラズマ流動層反応装置を用い、約600℃の低温でCOから電気伝導性が高いカーボンブラックを連続かつ大量合成することに成功した。合成プロセスにプラズマで発生する熱などを有効利用できれば、CO2排出量を従来の10分の1に低減できる可能性もある。

プラズマ触媒反応でコイル状に湾曲したカーボンブラックを合成

東京科学大学(Science Tokyo)工学院機械系の野崎智洋教授とシャオゾン チェン(Xiaozhong Chen)博士研究員は2024年11月、プラズマ流動層反応装置を用い、約600℃の低温でCOから電気伝導性が高いカーボンブラックを連続かつ大量合成することに成功したと発表した。合成プロセスにプラズマで発生する熱などを有効利用できれば、CO2排出量を従来の10分の1に低減できる可能性もある。

地球温暖化を防止する低炭素社会の実現に向け、地球規模でCO2排出量の削減に取り組んでいる。また、CO2を化学的に分解し、固体炭素材料(カーボンブラック)としてリサイクルする技術も、低炭素を実現する上で有力な技術の1つとみられている。

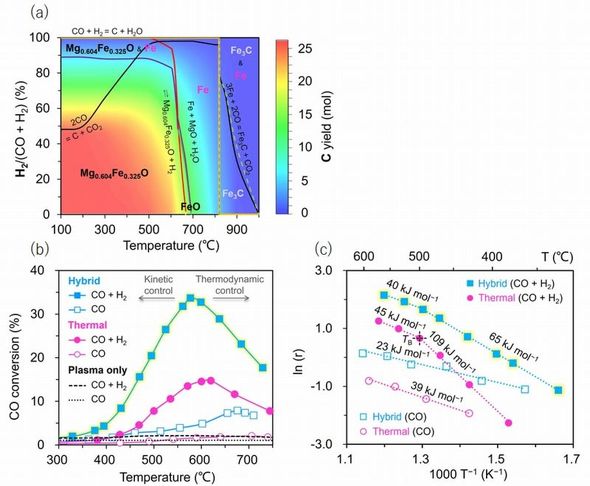

リサイクルの方法として、まず逆水性シフト反応や電気化学分解などによりCO2をCOに転換し、その後「Boudouard反応」と呼ばれる手法などを用いてCOを炭素に変換する技術などが研究されている。特に、Boudouard反応は温度が低いほど、カーボンブラックの収率が増加するといわれている。しかし、反応温度が低くなれば反応速度も遅くなる。その上、低温だとグラファイト構造が形成されにくく、期待する物性のカーボンブラックを得るのが難しい、という課題があった。

研究グループはこれまで、COを振動励起すれば格子酸素との反応が促進されることを見出してきた。今回、この研究成果をカーボンブラックの合成に応用することにした。このため、温度やプラズマ印加・水素添加の有無など、合成する条件を変えながらカーボンブラックを合成した。この結果、約600℃(プラズマ印加、水素添加あり)の時、カーボンブラックの収率が最も高くなることを突き止めた。

具体的には、気体分子に内部エネルギーを与えると、活性化エネルギーが熱反応の109kJ/molからプラズマ反応の65kJ/molに低下し、約600℃で20〜30gC/gFe/hのカーボンブラックを合成できた。鉄(Fe)は600℃の領域だと触媒機能が現れづらい。ところが、プラズマを印加すれば励起された気体分子が鉄酸化物の一部を鉄に還元して活性サイトを形成。これが低温領域におけるカーボンブラックの生成に寄与したとみている。

また、COに対して約10%のH2を添加してプラズマを作用させると、CO転換率は最大で約6倍も向上した。これは、プラズマで励起された水素が、高い触媒還元能を有するためである。水素は酸化鉄を還元する過程でH2Oとなるが、水性シフト反応によって再生される。このため、プラズマとともに微量添加したH2は化学反応を促進し、H2の消費量はわずか3.5%で済むという。

カーボンブラックの密度は触媒粒子に比べ約2桁小さく軽い。このため、合成中は反応器下部の流動層部分に滞留しない。約11時間連続で合成を行っても、プラズマの諸特性やCO消費率、触媒活性はほとんど変化しなかった。しかも、一時的にガス流量を増やせば、反応器に溜まったカーボンブラックを流出させることができ、連続運転を可能にした。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- TIがSilicon Labsを75億ドルで買収する理由

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- TSMCが熊本第2工場で3nm導入へ CEOが表明

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却

- 「何でもできるが誰にも使えない」――自作MASが突きつけた現実

- ソニー半導体、3Qは過去最高 通期予想もさらに上方修正