AI活用で半導体薄膜の材料分析を自動化、NTTが新手法:光通信用デバイスの製造効率向上に

NTTは、光通信用デバイスに用いる半導体薄膜の成膜条件を自動導出する手法を開発した。AIを用いた分析に半導体物性の知識を組み合わせることで精度を高めたものだ。これによって、デバイス製造業務の効率化が実現する。

NTTは2025年5月2日、光通信用デバイスに用いる半導体薄膜の成膜条件を自動導出する手法を開発したと発表した。AIを用いた分析に半導体物性の知識を組み合わせることで精度を高めたものだ。これによって、デバイス製造業務の効率化が実現する。

熟練技術者が担ってきた成膜条件の解析

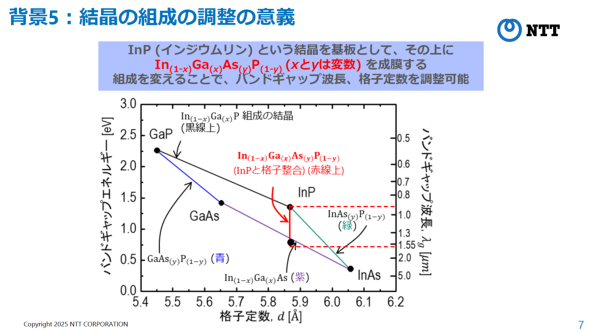

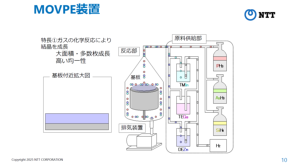

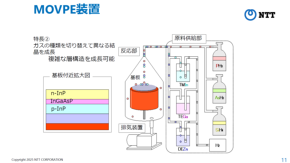

光通信設備を構成する半導体レーザーや受光器の製造現場では、材料となる半導体薄膜をその都度成膜する。NTTでは、インジウムリン(InP)の基板上に原料ガスを反応させる有機金属気相成長法(MOCVD法)によってインジウムガリウムヒ素リン(InGaAsP)を成膜していて、の方法では複数の原料ガスの比率といった条件を調整することで半導体薄膜のバンドギャップ波長や格子定数を調整できる。

成膜の条件は従来、熟練の技術者が過去の実験結果を解析して導出していて、最適な条件に到達するためには複数回の実験が必要だった。

ベイズ最適化×物理知識で自動化

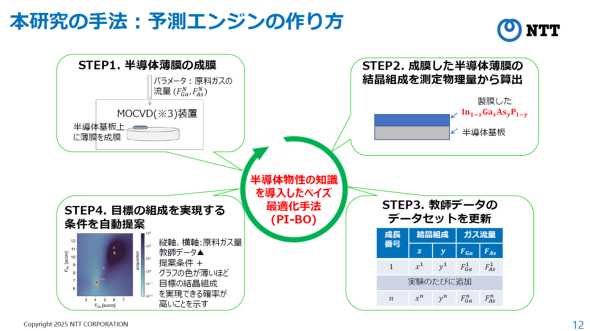

今回発表した手法は、この成膜条件を自動で導出するものだ。まず、任意のガス流量で半導体薄膜を成膜し、その結晶組成を測定物理量から算出する。その後、ガス流量と結晶組成を対応させて教師データとして蓄積していくと、目指す組成を実現する条件が自動で得られる。このサイクルを多く繰り返すほど精度は高まるという。

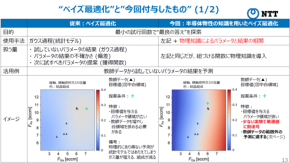

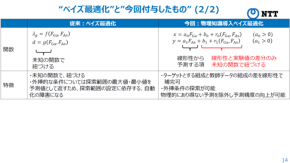

今回の手法では、少ない試行回数で最良の答えを得るための機械学習の手法であるベイズ最適化を用いている。ただし、単なるベイズ最適化では物理的にあり得ない予測が出力されることがあるので、NTTはさらに2つの点で工夫をしている。1つ目は、結晶組成を半導体物性の知識で導出し、原料ガス量とひもづけること。2つ目は、組成と原料ガス量に線形性の関係を付与し、そこからずれる部分だけを未知の関数でひもづけることだ。これによって、一般的なベイズ最適化と比べ、より少ない実験回数で最良の値に到達できる。

成膜条件の導出のための実験は、装置のコンディショニングなども含めると1回当たり最長で6時間ほどかかる。この実験が、熟練の技術者による解析では4〜5回程度必要だったが、この手法では1〜2回程度で済むという。実験回数を減らすことで、原料ガスや電気代といったコストも低減できる。

NTTは今後、この手法を半導体デバイスの製造企業に提供することで事業化する計画だ。また、現段階では導出された条件をもとに人間が製造装置を操作する必要があるが、将来的には装置へのガスの投入なども含めて自動化できる可能性があるとしている。

関連記事

AIで有機結晶の機能を向上 実験を73倍効率化

AIで有機結晶の機能を向上 実験を73倍効率化

早稲田大学の研究グループは、分子設計と実験条件の最適化に2種類の機械学習を活用し、極めて効率よく光駆動有機結晶の発生力を高めることに成功した。従来方法に比べ、条件検索は73倍速く、発生力は最大3.7倍も大きいという。 150m上空から人を検知可能 4K映像をエッジで推論できるLSI

150m上空から人を検知可能 4K映像をエッジで推論できるLSI

NTTは、4Kカメラなどで撮影した高精細の映像を、エッジ/端末機器上でリアルタイムAI推論できる「AI推論LSI」を開発した。このLSIをドローンに搭載すれば、高さ150mの上空から人や物を検出できるという。 波長を変換しながら3000kmの長距離伝送、NTTとNEC

波長を変換しながら3000kmの長距離伝送、NTTとNEC

NTTとNECは、波長を変換しながら長距離光伝送を可能にする技術を確立した。開発した技術を活用すれば、「IOWNオールフォトニクス・ネットワーク(APN)」の適用エリアを拡大できるという。 AlNパワー半導体開発加速に弾み 電流輸送機構を解明

AlNパワー半導体開発加速に弾み 電流輸送機構を解明

東京大学の研究グループと日本電信電話(NTT)は、窒化アルミニウム(AlN)系半導体を用いたショットキーバリアダイオード(SBD)を作製し、その電流輸送機構を解明した。今後、AlN系半導体を用いた低損失パワー半導体デバイスの実現に取り組む。 Ir添加で磁気特性が改善する理由を解明 次世代デバイス開発に期待

Ir添加で磁気特性が改善する理由を解明 次世代デバイス開発に期待

東京理科大学や物質・材料研究機構、高輝度光科学研究センター、兵庫県立大学らの共同研究グループは、鉄‐コバルト‐イリジウム(Fe-Co-Ir)合金が有する優れた磁気特性のメカニズムについて解明した。今回の成果は、高効率モーターや磁気センサーなど次世代のデバイス開発につながるとみている。 リチウムイオン電池の容量が3倍に 新規負極を開発

リチウムイオン電池の容量が3倍に 新規負極を開発

名城大学は、ゲルマニウム(Ge)と固体電解質「LiAlGePO」を組み合わせた「複合負極」を開発した。この複合負極を用いたリチウムイオン電池は、1000mAh/g以上と従来の約3倍となる高容量を、300サイクル以上も劣化なく駆動させることに成功した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- 村田製作所は増収減益、米Resonantのれん438億円減損

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却