東芝 熱抵抗を21%低減する樹脂絶縁型SiCモジュール開発:冷却システムを61%小型化できる可能性

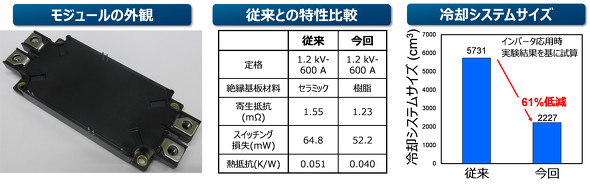

東芝は2025年6月4日、樹脂絶縁型SiC(炭化ケイ素)パワー半導体モジュールの新技術を発表した。独自の「小面積チップの分散配置設計」と「AIを活用した設計最適化」により、従来のセラミック絶縁型モジュールと比較して熱抵抗を21%低減し、冷却システムのサイズを61%削減できる可能性を示した。

樹脂絶縁型SiCパワーモジュールの課題と解決策

東芝は2025年6月4日、樹脂絶縁型SiC(炭化ケイ素)パワー半導体モジュールの新技術を発表した。独自の「小面積チップの分散配置設計」と「AIを活用した設計最適化」により、従来のセラミック絶縁型モジュールと比較して熱抵抗を21%低減し、冷却システムのサイズを61%削減できる可能性を示した。この成果は、熊本市で開催されいる国際学会「ISPSD 2025」(会期:2025年6月1〜5日)で発表される。

セラミック絶縁基板よりも低コスト/長寿命だが……

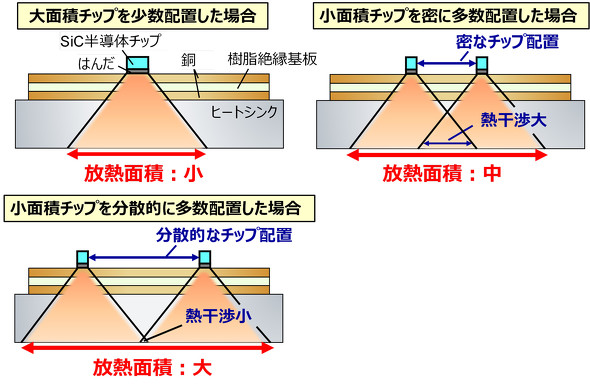

SiCパワーモジュールは、高電圧/大電流の電力変換が可能で、鉄道、再生可能エネルギー、産業用途などでの利用が進んでいる。、樹脂絶縁基板は従来のセラミック絶縁基板に対し、低コストで熱疲労に強く、長寿命化が期待される。ただ、熱伝導率が低く熱抵抗が高いという課題があった。このため、発熱による電力損失の増大を防ぐため大型の冷却装置が必要になり、機器全体の大型化を招いた。

東芝はこの課題に対し、モジュールに搭載するSiCパワー半導体チップを小面積化し、モジュール全体に分散配置することで放熱面積を拡大し、熱抵抗を低減する手法を採用した。

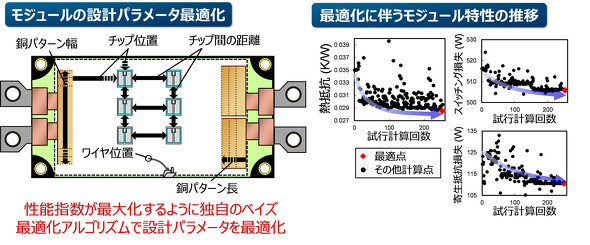

さらに、チップの配置や銅パターン部のレイアウトなどの設計パラメーターを、独自のAIによる最適化アルゴリズムを用いて最適化し、熱抵抗、寄生抵抗、スイッチング損失の低減を実現した。

試作結果と今後の展望

試作した樹脂絶縁型SiCパワーモジュールは、従来のセラミック絶縁型モジュールと比較して、熱抵抗を21%、寄生抵抗を21%、スイッチング損失を19%低減した。これにより、一般的なインバーターに適用した場合、冷却システムのサイズを61%削減できる可能性があるという。この技術により、電力変換器の小型化が可能になり、設置スペースやコストの削減につながることで、電動モビリティや再生可能エネルギーのさらなる普及拡大など、カーボンニュートラルの実現への貢献が期待される。東芝は、定格電流や耐圧が異なるパワーモジュールへの展開も視野に入れ、さらなる研究開発を進め、早期実用化を目指すとしている。

(※)本記事は制作段階で生成系AIを利用していますが文責は編集部に帰属します(ITmedia AI倫理ポリシー)

関連記事

Wolfspeed「破産申請準備」報道の衝撃、SiCパワー半導体業界の行方

Wolfspeed「破産申請準備」報道の衝撃、SiCパワー半導体業界の行方

まさかWolfspeedが……。報道を聞いたときには衝撃が走りました。 加速する「ガラス基板」開発 日本もけん引役に

加速する「ガラス基板」開発 日本もけん引役に

半導体製造後工程技術への関心が高まっている。特に、チップレット集積と並んで注目度が高いのが、半導体パッケージ用のガラス基板だ。2024年12月に開催された「SEMICON Japan 2024」のセミナーの概要とともに、ガラス基板関連の情報やプレイヤーを整理してみたい。 Navitasが「世界で初めて」量産化した650V 双方向GaN IC

Navitasが「世界で初めて」量産化した650V 双方向GaN IC

Navitas Semiconductorは、世界最大規模のパワーエレクトロニクス展示会「PCIM Expo&Conference 2025」において、「世界で初めて」(同社)量産化した650V 双方向GaN ICなどを紹介した。説明担当者は「高効率化やコスト削減、設計の大幅なコンパクト化を実現する。これはパワーエレクトロニクスにおける革命だ」と語っていた。 「120度回転すると元に戻る」材料 次世代デバイスへの応用に期待

「120度回転すると元に戻る」材料 次世代デバイスへの応用に期待

東北大学や信州大学らの研究グループは、溶媒条件で2種類の異なる構造を選択的に作り出すことができる、三回対称性の超分子集合体を開発した。センサーやメモリ素子、環境調和型デバイスなどへの応用が期待される。 AIサーバ向け100V耐圧パワーMOSFET、ロームが発売

AIサーバ向け100V耐圧パワーMOSFET、ロームが発売

ロームは、48V系電源のAIサーバ向けホットスワップ回路やバッテリー保護が必要な産業機器電源などの用途に向けた100V耐圧パワーMOSFET「RY7P250BM」を開発、販売を始めた。新製品は高いSOA(Safe Operating Area)耐量と低オン抵抗を両立させた。 SiCウエハー市場、単価下落で伸び率鈍化

SiCウエハー市場、単価下落で伸び率鈍化

富士経済は、パワー半導体向けウエハーの世界市場について、2035年までの予測を発表した。特に注目しているがSiCウエハー市場で、2024年の1436億円に対し、2035年は6195億円と約4.3倍に拡大すると予測した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング