先端FPGA用POL電源設計の勘所、DC-DCモジュールの活用法を紹介(後編):電源設計 DC-DCコンバーター(3/4 ページ)

高密度電源には熱管理が重要要素

これまで、先端の製造技術を採用したFPGAの電源に使えるDC/DC μModuleレギュレータの電気特性を紹介してきた。DC-DCコンバータを設計するとき、熱管理も重要な要素である。当社のDC/DC μModuleレギュレータでは、内部部品の配置やパッケージの種類、電気的動作に注意を払って設計してあるので、高密度電源の熱管理が容易だろう。

例えば図2の回路例では、4つのDC/DC μModuleレギュレータを並列に使って出力電流を増やし、各DC/DC μModuleレギュレータ間で電流を均等に分担している。この精度の高いカレントシェアリングによって、小さなパッケージながらも、表面積全体を使って熱を拡散することで熱集中を防いでいる。また、パッケージが2.8mmと薄いため、周囲の半導体部品への空気の流れを妨げない。

FPGAを使った最終機器の機能やメモリ容量、計算能力の増大と、機器の寸法の削減の要求が相まって、設計者は半導体部品の冷却方法をさらに洗練されたものにするよう要求されてきた。

簡単な1つの方法は、部品全体に効率よく空気を流すことだ。パッケージが厚い部品は、FPGAやメモリなど薄型の部品への、空気の流れを阻害する。あらかじめ組み立てられたPOL電源モジュールの中には、FPGAやメモリの厚みの6〜10倍の高さのものがあった。このような場合、空気の流れの妨害は深刻だ。

空気の流量や方向を考慮

FPGAの薄型ボールグリッドアレイ(BGA)パッケージは、内部で発生した熱をパッケージ上面から放熱する。従って、厚みのある何らかのデバイスがFPGAへの空気の流れを妨げたとき、FPGAの放熱効果は弱まってしまう。

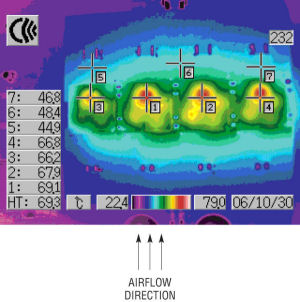

LTM4601を4つ実装した図1のプリント基板の温度分布といくつかの点の温度を図7に示した。図7のカーソルの1〜4は各DC/DC μModuleレギュレータの表面温度の推定値を示し、カーソルの5〜7はプリント基板の表面温度を示している。

図7の内側の2つのDC/DC μModuleレギュレータ(カーソル1とカーソル2)と、外側の2つ(カーソル3とカーソル4)の間の温度差に注目してほしい。内側の2つは、熱を逃がす経路が上面と下面しかないので、外側に比べてわずかに温度が高くなっている。

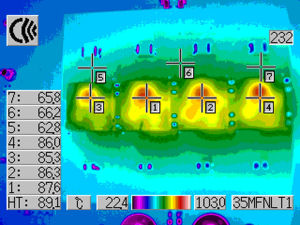

前述の通り、空気の流れはプリント基板の周囲の熱平衡に大きな影響を与える。図7と図8の温度差に注目して欲しい。図8では、約1m/s に相当する200LFM(Laminar Feet per Minute)の空気の流れが、プリント基板の下方向から上方向に均一に流れている。これに対して、図7のプリント基板にはそのような空気の流れは発生させていない。そうすると、図8は基板全体で20℃も温度が低下した。

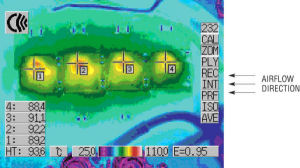

空気の流れの量だけではなく、方向も重要だ。図9は空気の流れる方向が右から左で、DC/DC μModuleレギュレータから次のDC/DC μModuleレギュレータへと熱を運ぶので、蓄積効果が現れている。具体的には、空気の流れの源に最も近いカーソル4のDC/DC μModuleレギュレータの温度が88.4℃と最も低くなっている。これに対して、左端のカーソル1のDC/DC μModuleレギュレータの温度は89.2℃と、わずかに高い温度になっている。

プリント基板への熱伝達も、空気の流れによって変化する。例えば図7では、熱はプリント基板の両側に均一に伝達しているのに対して、図9では熱は右側から左側へ移動する。

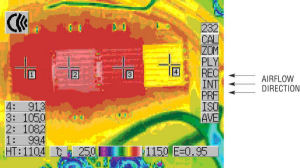

図10はDC/DC μModuleレギュレータから次のDC/DC μModuleレギュレータへと熱が蓄積されていく極端な例を示した。4つのDC/DC μModuleレギュレータそれぞれにヒートシンクが取り付けてあり、基板全体を周囲温度75℃の恒温槽で動作させている。

図7 プリント基板の温度分布 DC/DC μModuleレギュレータを4つ実装したプリント基板の温度分布。図の左の数値は、カーソル1〜7の位置の温度を表している。空気の流れのない状態で、温度上昇を抑えていることが分かる。入力電圧20V、出力電圧1.5V、出力電流が最大48Aの条件のとき。

図7 プリント基板の温度分布 DC/DC μModuleレギュレータを4つ実装したプリント基板の温度分布。図の左の数値は、カーソル1〜7の位置の温度を表している。空気の流れのない状態で、温度上昇を抑えていることが分かる。入力電圧20V、出力電圧1.5V、出力電流が最大48Aの条件のとき。 図9 空気の流れの方向を変えたときのプリント基板の温度分布 周囲温度が50℃の恒温槽で、図右から図左へ400LFMの空気の流れを形成した。入力電圧12V、出力電圧1.0V、出力電流が最大48Aの条件のとき。

図9 空気の流れの方向を変えたときのプリント基板の温度分布 周囲温度が50℃の恒温槽で、図右から図左へ400LFMの空気の流れを形成した。入力電圧12V、出力電圧1.0V、出力電流が最大48Aの条件のとき。Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか