人に“触れない”近接センサーが見守りを支える:産総研がフィルム状の静電容量型を開発(2/2 ページ)

スクリーンオフセット印刷法

両面に電極を持つ構造を印刷で作製するには、最初に電極の材料となる導電性のインクを表面に印刷する。その後、加熱してインクを焼成した上で、シートを裏返して裏面に印刷。その上で、裏面のインクを焼成するという手順が考えられる。しかし、この方法では加熱焼成を2回行う必要があり、インクの種類にもよるが短くても数分間の時間を要する。つまり、1回の熱処理で2つの電極を焼成できることが望ましいという。

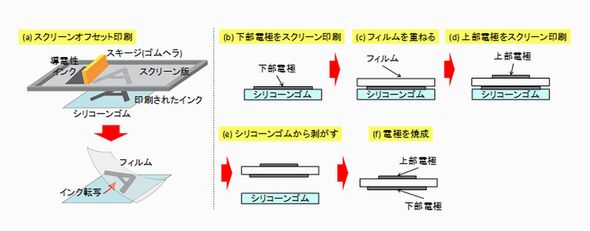

今回は、産総研が開発した「スクリーンオフセット印刷法」を利用している。スクリーンオフセット印刷法は、転写体となるシリコーンゴムに所望のインクパターンをスクリーン印刷し、そのパターンをシリコーンゴム上から基材に写し取る手法である。

同センサーの作製では、シリコーンゴム上に下部電極となる導電インクをスクリーン印刷。その後、センサーの基材となるフィルムを押し付ける。さらに、このままの状態で表面に上部電極パターンを印刷し、フィルムをシリコーンゴムから剥がす。この時、裏面の電極パターンはシリコーンゴムからフィルム側に移る。最後に、両面のインクを一度の加熱で焼成して完成。これにより、容易にフィルム両面に電極パターンを形成できるのだ。

人の動きを3次元的に検出できる先進デバイスも

同センサーは、島根大学医学部附属病院と関連技術について実証試験を行う方向で検討を開始されている。産総研は、「今後は安全性や実用面を考量して、システムの小型化と無線化の検討を行っている。構造最適化などでセンサーをさらに高感度化して、心拍、脈拍の検出可能を目指す。単素子のセンサーを2次元的にアレイ化する技術を開発し、人の動きを3次元的に検出できる先進デバイスも開発していきたい」と語る。

将来的には、「これらの技術を完成させて、自宅での介護や見守りに向けて家庭内で運用できるシステムの構築に貢献していく」(産総研)としている。

関連記事

電界式ジェスチャーICが15インチ対応、車載向けへ

電界式ジェスチャーICが15インチ対応、車載向けへ

Microchip Technologyは、「国際カーエレクトロニクス技術展」(2016年1月13〜15日/東京ビッグサイト)で、電界検出式3DジェスチャーICを活用したデモ展示を行った。 ドライアイ予防に効果? まばたき検知センサー

ドライアイ予防に効果? まばたき検知センサー

ソシオネクストは、慶應義塾大学と共同で、24GHz電波センサーモジュールを使った非接触型のまばたき検知センサーシステム(試作)を開発した。ディスプレイを凝視することなどで起こるドライアイの予防システムや、自動車の居眠り運転防止装置などへの応用を目指すという。 がん組織に埋め込むセンサー、無線でデータ送信

がん組織に埋め込むセンサー、無線でデータ送信

米国のがん研究機関が、がん組織に直接埋め込み、バイオマーカーのデータを無線でリアルタイムに送信するセンサーを開発した。今後、開発チームは、センサーの改良を重ね、MRI(核磁気共鳴画像法)装置を使わなくても同等の検査ができるようにすることを目指すという。 血流を電波で観測、非接触の心拍センサーを九工大が展示

血流を電波で観測、非接触の心拍センサーを九工大が展示

九州工業大学は、「CEATEC JAPAN 2014」で、非接触の心拍センサーを参考出展した。血液の動きを電波の反射を利用して検知するもので、体動の他、心拍と呼吸数も算出できる。介護などの用途を想定する。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか