グラフェンでツルツルに、水が素早く通過する:第3の微細加工技術(3/4 ページ)

分子サイズの高さの管を安定して製造

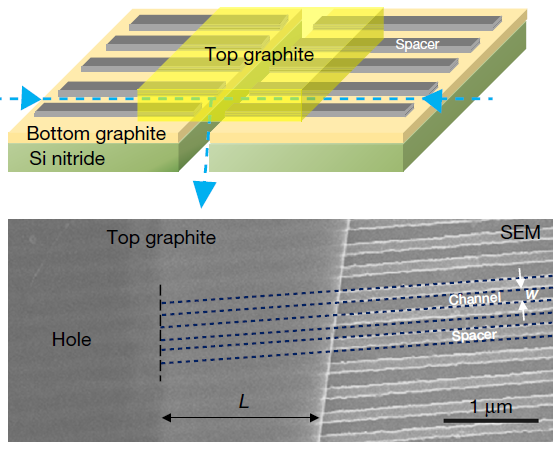

具体的にどのようにして細管を作り上げたのか、段階を追って説明しよう。3つの部品を別々に作り、それを組み合わせて細管にしたというのが全体像だ(図2)。

図2 完成したデバイスの形状 下層のグラファイト(Bottom graphite)の上にくしの歯状のグラフェン層(Spacer)を載せ、その上にグラファイトを置いた(上)。水色の矢印は水などが流れる方向を示す。走査型電子顕微鏡像(下)では、グラフェンによる壁(Spacer)とその間の管となる部分(Channel)をはっきり区別できる。全ての試作例でChannelとSpacerの幅(W)は130nm。管の長さ(L)は位置によって異なる 出典:University of Manchester、Nature

図2 完成したデバイスの形状 下層のグラファイト(Bottom graphite)の上にくしの歯状のグラフェン層(Spacer)を載せ、その上にグラファイトを置いた(上)。水色の矢印は水などが流れる方向を示す。走査型電子顕微鏡像(下)では、グラフェンによる壁(Spacer)とその間の管となる部分(Channel)をはっきり区別できる。全ての試作例でChannelとSpacerの幅(W)は130nm。管の長さ(L)は位置によって異なる 出典:University of Manchester、Natureまず市販のシリコンウエハーを用意し、100μm角の範囲の両側に500nm厚のSiN層を形成する。次にフォトリソグラフィーとイオンエッチングを利用して、長手方向20μmの穴を開ける(図2の下ではHoleと書かれている)。穴の形状は長方形、幅は3μmだ。ここまではごく一般的な手法にすぎない。

次に穴をふさぐようにドライトランスファー法を用いて、厚さ10nm以上のグラファイト片(Bottom graphite)を置いた。より厚いグラファイトからグラフェンを引きはがした後に残るかけらだ。所望の厚みになっているかどうかは、光学的に調べた。

別のシリコンウエハー上では表面に300nm厚のシリコン酸化膜を作った後、複数層からなるグラフェンを成長させ、やはり力学的に引きはがす(micromechanical cleavage法)。この手法では成長するグラフェンの層数を厳密に制御できる。これが最終的に出来上がる細管の高さの正確さにつながる。

複数層グラフェンをくしの歯状に加工する工程では、電子ビームリソグラフィーと酸素プラズマエッチングで不要な部分を取り除いた。今回はくしの歯の幅、歯の間の間隔とも130nmに設定した。歯の本数は20本以上。

その後、底面のグラファイト片の上に、くしの歯状のグラフェンを置く。酸素プラズマエッチングを施して、底面のグラファイトとくしの歯状のグラフェンを図2(上)のように左右に分ける。デバイスの3つ目の部品である天井のグラファイトをドライトランスファー法を用いて載せた。厚さは約100nm。3つの部品はファンデルワールス力で自然にくっつく。なお、1工程が終わるごと、コンタミネーションを防ぐために3時間400℃でアニールした。

管というよりスリット状

完成した細管の断面は長方形だ。幅方向(グラフェンと平行の方向)に非常に長く、細管というよりも、ATMに紙幣を入れる穴のような形をしている。最も高さが低く、長い管の場合、高さ:幅:長さ=1:180:1万4000となっている。

このような形状は、意識的な設計によるのだという。細管の上面と下面は原子レベルでほぼ完全に平滑だ。しかし側面はいくぶん荒い。電子ビームリソグラフィーと酸素プラズマエッチングを使っているためだ。流体が細管を流れる際、高さに比べて幅を極端に大きくとると、側面の影響をほとんど受けなくなる。この効果を狙った。

だが、幅が広く、極端に低い細管を作ると、上面と下面がファンデルワールス力でくっついてしまうのではないだろうか。答えは半分正解、半分不正解だ。

細管の高さがグラフェン1層(と上下層との空間)の場合をN=1と書くことにしよう。この場合、水を流そうとしても全く流れない。

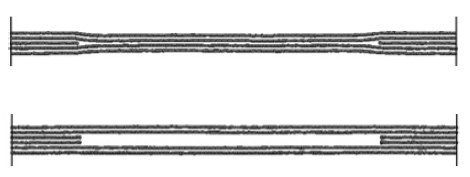

分子動力学シミュレーション(100ps)によれば、N=1の場合、細管はすぐにつぶれてしまう。上下のグラフェン層の厚さを2〜40の範囲で変えたとしても、常にそうなる。ところが、N=2以上の場合は、実験からも、シミュレーションからもつぶれが起きない(図3)。

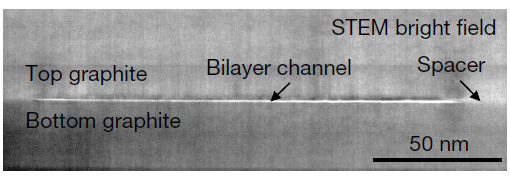

試作したデバイスの断面を電子顕微鏡写真に写し取ると、はっきりとすき間が空いていることが分かった(図4)。

極端な形状を採ってはいるものの、試作した細管の構造が計算通り安定したものであることを実証できた形だ。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- TSMCが2nmプロセス量産を開始、台湾2工場で

- DRAM契約価格さらに55〜60%上昇へ 2026年1〜3月

- ソニー・ホンダモビリティが次世代「AFEELA」を初公開、28年以降に米国投入へ

- MicronがPSMCの工場買収を画策? 中国CXMT躍進……メモリ業界の最新動向

- 酸化ガリウムデバイス向け4インチウエハー量産へ

- TSMC熊本工場は台湾に並ぶ歩留まり 地下水保全も重視

- 50年前の「初代ダイシングソー」実物と最新製品を展示、ディスコ

- Intel、初の18Aプロセス採用「Core Ultraシリーズ3」を正式発表

- 世界半導体市場、2029年に1兆米ドル規模へ 製造装置も成長継続

- SiCウエハー世界市場は2035年に5724億円規模へ 中国メーカーが攻勢

図3 分子動力学シミュレーションによるグラフェン層の挙動 N=1(上)ではつぶれ、N=2(下)ではつぶれない 出典:出典:University of Manchester、Nature

図3 分子動力学シミュレーションによるグラフェン層の挙動 N=1(上)ではつぶれ、N=2(下)ではつぶれない 出典:出典:University of Manchester、Nature 図4 作成した管の走査型電子顕微鏡による断面像 N=2の場合、高さはわずか0.7nmにすぎないものの、つぶれは起こっていない 出典:University of Manchester、Nature

図4 作成した管の走査型電子顕微鏡による断面像 N=2の場合、高さはわずか0.7nmにすぎないものの、つぶれは起こっていない 出典:University of Manchester、Nature