東芝の水素センサー、高速検知と低電力を両立:燃料電池車などを視野に

東芝は、センサー膜にパラジウム系金属ガラスを用いた、独自のMEMS構造による「水素センサー」を開発した。高速検知と低消費電力を両立することに成功した。

パラジウム系金属ガラスをセンサー膜に採用

東芝は2017年6月、センサー膜にパラジウム系金属ガラスを用いた、独自のMEMS構造による「水素センサー」を開発したと発表した。検知速度を落とさずに、消費電力を従来の約100分の1に低減することが可能となる。

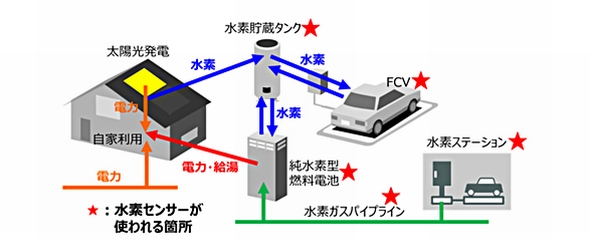

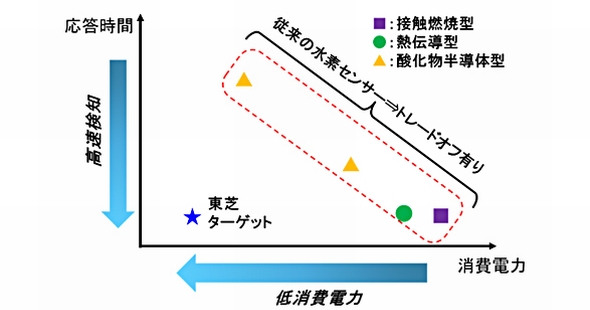

地球温暖化防止などの観点から、水素社会の実現に向けた技術開発が進む。燃料電池車(FCV)や水素ステーションの実用化などもその1つで、今後の需要拡大が見込まれている分野である。一方で、可燃性ガスである水素を安全に使いこなすためには、使用状態を常時監視し、漏えいなど異常が発生すれば速やかに検知できるセンサー類が必要となる。ところが、これまでの水素センサーは、検知速度を向上するためにヒーターで加熱しなければならず、高速検知と低消費電力を両立することが難しかったという。

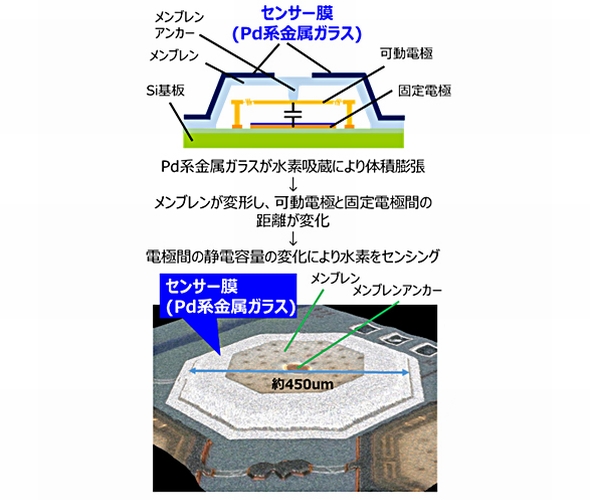

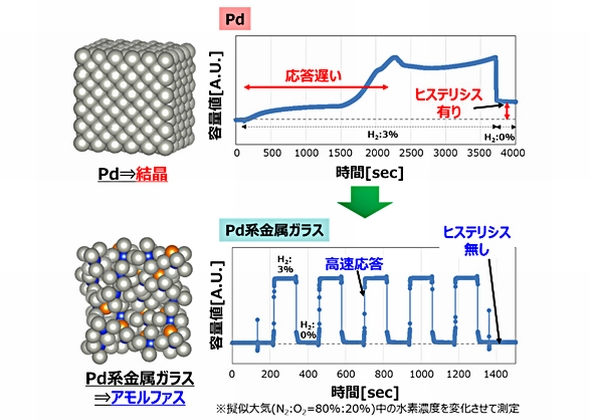

東芝は今回、センサー膜にパラジウム系金属ガラスを用いた独自のMEMS構造を開発した。これまで用いられてきたパラジウムは一般的に、水素と結合するため応答時間が遅く、放出のために加熱を必要としていた。今回は材料をアモルファス合金であるパラジウム系金属ガラスに換えた。これにより検知時間は数秒で済み、従来の高速検知が可能な水素センサーと同等レベルを実現した。

もう1つの特長は消費電力を低減したことである。従来の水素センサーは、動作時にヒーターで加熱する必要があり、消費電力は数十ミリワットから数ワットに達していた。これに対して、開発した水素センサーは常時加熱する必要がなく、消費電力を約100分の1かそれ以下の100μW程度に抑えることができるという。

開発した水素センサーは、半導体製造ラインで大量生産することができる。このため、製造コストの点でもメリットは大きいという。東芝は、FCVなどの市場が拡大するとみられている2020年以降の実用化に向けて、デバイス構造や製造プロセスのさらなる最適化に取り組む予定である。

関連記事

東芝、超音波を検出するスピン型MEMSマイク開発

東芝、超音波を検出するスピン型MEMSマイク開発

東芝がスピンエレクトロニクス技術を応用し、半導体ひずみゲージの100倍以上のひずみ検知感度を持つ「超高感度スピン型ひずみ検知素子」を開発した。また、同素子を搭載したスピン型MEMSマイクも開発。同マイクの動作実証を行ったところ、超音波を検出することに成功した。 メモリ、海外原子力抜きの東芝として成長戦略発表

メモリ、海外原子力抜きの東芝として成長戦略発表

東芝は2017年3月14日、メモリ事業の売却、海外原子力事業からの撤退方針を示した上で、2017年度以降の経営戦略を公表した。社会インフラ事業を中心に、エネルギー事業、メモリを除く半導体、HDD事業、ICT事業に注力する。 ウエハー生産能力、日本は東芝とルネサスで64%

ウエハー生産能力、日本は東芝とルネサスで64%

市場調査会社のIC Insightsは、2016年12月における地域別ウエハー生産能力ランキングを発表した。1位から台湾、韓国、日本、北米、中国、欧州の順に続いている。 2016年半導体業界の研究開発費トップ10、東芝5位

2016年半導体業界の研究開発費トップ10、東芝5位

IC Insightsは、2016年の半導体業界における研究開発費メーカー別ランキングを発表した。 東芝の対抗措置は合弁契約に違反、WDが表明

東芝の対抗措置は合弁契約に違反、WDが表明

「東芝メモリ(TMC)が保有するSanDiskとの合弁会社の出資持分を、東芝本体に戻す」との東芝の発表を受けて、Western Digital(ウエスタンデジタル、WD)はすぐさま、東芝の行為は、WDの子会社であるSanDiskとの合弁契約に抵触するとの声明を発表した。 東芝マテリアルと京セラがセラミック部品で協業

東芝マテリアルと京セラがセラミック部品で協業

京セラと東芝マテリアルは2017年6月7日、窒化物セラミック部品の開発、製造に関して協業を行うと発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか

水素社会のイメージ図 出典:東芝

水素社会のイメージ図 出典:東芝 水素センサーの応答時間と消費電力の関係を示す図 出典:東芝

水素センサーの応答時間と消費電力の関係を示す図 出典:東芝 試作した水素センサーの構造と動作原理 出典:東芝

試作した水素センサーの構造と動作原理 出典:東芝 試作した水素センサーの水素ガスに対する応答波形の例 出典:東芝

試作した水素センサーの水素ガスに対する応答波形の例 出典:東芝