東工大、放射光でセラミックス内部の欠陥を観察:マルチスケールX線CTを活用

東京工業大学は、大型放射光施設「SPring-8」の放射光マルチスケールX線CTを用いて、セラミックス内部の欠陥を観察することに成功した。

寸法や形状などで欠陥を3タイプに分類、それぞれの破壊強度も推定

東京工業大学は2019年8月、大型放射光施設「SPring-8」の放射光マルチスケールX線CTを用いて、セラミックス内部の欠陥を観察することに成功したと発表した。粉体成形と焼結プロセスにおける欠陥形成機構を解明したことで、高信頼の部材製造につながるとみている。

今回の成果は、東京工業大学科学技術創成研究院フロンティア材料研究所の大熊学特任助教、西山宣正特任准教授、若井史博教授の研究グループと、高輝度光科学研究センターおよび、長岡技術科学大学との共同研究によるものである。

セラミックスは、エレクトロニクスを始め、さまざまな分野で利用されている。粉末を部品形状に形成し、加熱して焼き固めて用いるが、この粉体形成と焼結工程で内部欠陥が生じると、セラミックス部材の強度や信頼性が低下する。

そこで研究グループは、製造プロセスに起因する内部欠陥の寸法や形状、分布状況を調べた。具体的には、高輝度光科学研究センターが開発した放射光マルチスケールCT技術を用いて、アルミナ(Al2O3)の3次元欠陥形成過程をSPring-8の「BL20XU」で観察した。マルチスケールCTは、低分解能だが広い視野を観測できる「マイクロCT」と、視野は狭いが高い分解能が得られる「ナノCT」で構成され、内部欠陥を効率よく観察することができるのが特長だ。

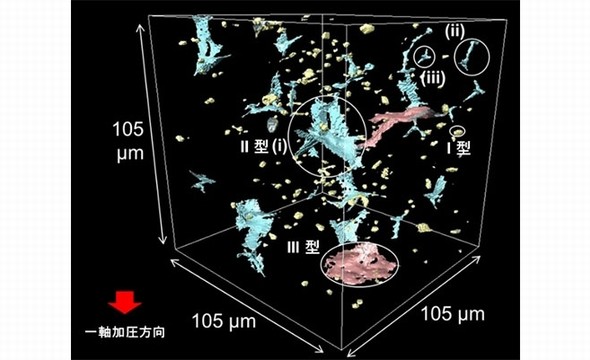

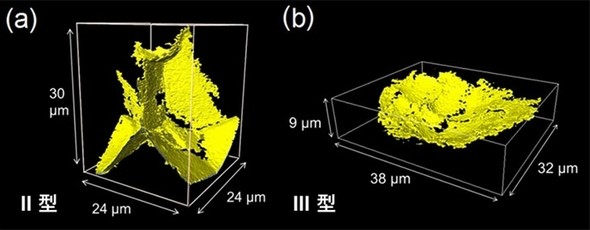

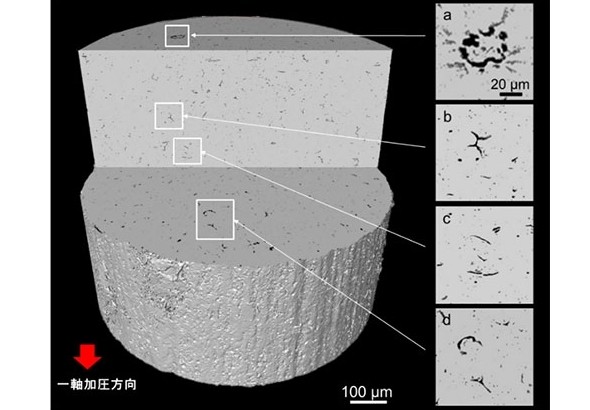

マイクロCTで観察した内部欠陥は、3つのタイプに分類できるという。直径10μm程度の丸い欠陥(I型)、分岐した亀裂状欠陥(II型)、加圧方向に対して垂直に配向をした円形亀裂状欠陥(III型)である。その後、II型とIII型の欠陥をナノCTで詳細に観察した。これらI型、II型、III型の欠陥は、初期焼結段階(相対密度68%)で既に形成されていることが分かった。

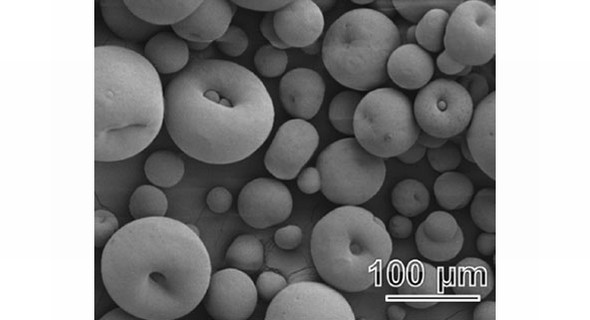

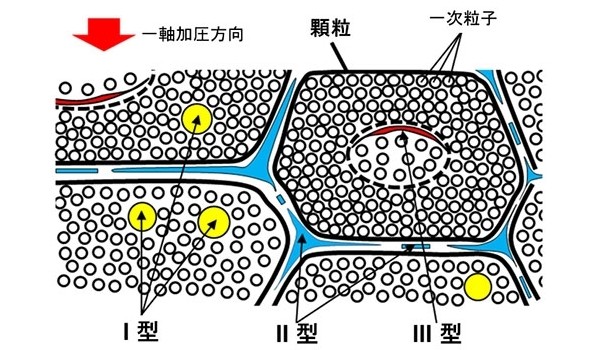

セラミックスの成形には、乾式プレスを用いるのが一般的だ。Al2O3などの超微粒子原料は、流動性ある顆粒を成形型に詰める。この後、一軸プレス加圧することで相対密度の高い成形体とする。顆粒は「球形」または「くぼみ」を持つ形であり、内部に空隙があることも多いという。

このような成形体は階層構造となり、顆粒内部や顆粒間に沿って亀裂状欠陥が形成され、焼結後も残留するという。ところが、空間分解能よりも亀裂の厚みが小さいため、これまで用いてきたX線CT技術では、亀裂状欠陥を検出できなかった。

マルチスケールCTで内部欠陥を観察したところ、I型はランダムに分散しており、顆粒内部にある丸い気孔から生じたものと判断した。II型は顆粒間の境界から形成され、III型は中空顆粒内部の空隙あるいは、くぼみから形成される。

さらに、焼結段階で大きな亀裂状欠陥は収縮/消失せず、わずかに成長する傾向にあることが分かった。しかも、その原因は、成形体組織の不均一性による焼結中の速度差によるものであることが明らかとなった。これらの観察情報から、欠陥の種類に応じた破壊強度も推定できたという。

研究グループによると、今回の研究成果はアルミナ以外のセラミックス開発にも適用できるという。その応用例として、低温同時焼成セラミックス(LTCC)、固体酸化物形燃料電池(SOFC)、全固体電池といった積層材料の焼結プロセスを挙げた。

関連記事

東工大、電子輸送型有機半導体高分子を合成

東工大、電子輸送型有機半導体高分子を合成

東京工業大学は、直接アリール化重縮合法を用いて、電子輸送型(n型)の有機半導体高分子の合成に成功した。作製した高分子トランジスタは、室温大気環境で長期保存しても性能が安定しているという。 東工大、低電圧高輝度のペロブスカイトLED開発

東工大、低電圧高輝度のペロブスカイトLED開発

東京工業大学は、ペロブスカイト型ハロゲン化物を用い、低電圧駆動で極めて輝度の高いペロブスカイトLED(PeLED)を開発した。 東工大、高効率で高輝度の緑色LED用材料を開発

東工大、高効率で高輝度の緑色LED用材料を開発

東京工業大学科学技術創成研究院フロンティア材料研究所の平松秀典准教授らによる研究グループは、室温で緑色発光するペロブスカイト硫化物の新半導体「SrHfS▽▽3▽▽」を開発した。 MEMS加速度センサー、高感度で低ノイズを実現

MEMS加速度センサー、高感度で低ノイズを実現

東京工業大学とNTTアドバンステクノロジの研究グループは、複数の金属層を積層した構造とすることにより、従来に比べ感度を100倍以上に高め、ノイズは10分の1以下に抑えたMEMS加速度センサーを開発した。 東工大ら、室温で電場による磁化反転を実証

東工大ら、室温で電場による磁化反転を実証

東京工業大学らの研究グループは、強磁性と強誘電性が共存するセラミック結晶について、室温で電場による磁石の極性を反転(磁化反転)させることに成功した。次世代磁気メモリの実現に弾みをつける。 東工大、極低消費電力のデジタルPLLを開発

東工大、極低消費電力のデジタルPLLを開発

東京工業大学は、消費電力が極めて小さい分数分周タイプのデジタル位相同期回路(PLL)を開発した。従来の開発品に比べて消費電力を60%削減できるという。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 中国が「半導体製造装置の自給自足」に苦戦している理由(前編)

- 2026年半導体市場の3大トピックを深掘り ―― DRAM不足の真相とTSMC、Intelの逆襲

- 中国が「半導体製造装置の自給自足」に苦戦している理由(後編)

- 3nmチップ搭載の最新スマホ3機種を分解 三者三様の設計思想とは

- Infineon、AI電源事業が驚異的成長 「売り上げ3年で10倍に」

- NANDを再定義、HBMを補完するAI用メモリ技術「HBF」

- 半導体ウエハーの厚みばらつき改善、リンテックが新装置

- ルネサス「R-Car V4H」、トヨタ新型「RAV4」に採用

- 「AIの進化」に追い付けない半導体開発 解決の道筋は

- Sandiskの四半期業績、前期比で3四半期連続の増収増益に

アルミナセラミックスの内部欠陥を示す3次元マイクロCT像出典:東京工業大学

アルミナセラミックスの内部欠陥を示す3次元マイクロCT像出典:東京工業大学 ナノCTで観察したアルミナセラミックスの内部欠陥。左がII型、右がIII型 出典:東京工業大学

ナノCTで観察したアルミナセラミックスの内部欠陥。左がII型、右がIII型 出典:東京工業大学 アルミナ顆粒の電子顕微鏡像 出典:東京工業大学

アルミナ顆粒の電子顕微鏡像 出典:東京工業大学 内部欠陥と粉末充填階層構造の関係を示した模式図 出典:東京工業大学

内部欠陥と粉末充填階層構造の関係を示した模式図 出典:東京工業大学 アルミナ円柱試料断面のマイクロCT像 出典:東京工業大学

アルミナ円柱試料断面のマイクロCT像 出典:東京工業大学