変革期を迎えたプリント配線板技術:福田昭のデバイス通信(256) 2019年度版実装技術ロードマップ(64)

今回から、第5章「プリント配線板」の概要を解説していく。まずは伝統的なプリント配線板の用語と製造方法を紹介しよう。

プリント配線板が電子機器の小型化と薄型化を後押し

電子情報技術産業協会(JEITA)が発行した「2019年度版 実装技術ロードマップ」に関する完成報告会(2019年6月4日に東京で開催)と同ロードマップの概要をシリーズでご報告している。今回はその第64回である。

本シリーズの第31回から第63回(前回)までは、第4章「電子部品」の概要を説明してきた。第4章「電子部品」は、「4.1 LCR部品」「4.2 EMC対策部品」「4.3 センサ」「4.4 コネクタ」「4.5 入出力デバイス」の5つの節に分かれる。

2019年6月4日に東京で開催された「2019年度版 実装技術ロードマップ」完成報告会のプログラム。今回から、第5章「プリント配線板」(プログラムの9番)の概要を紹介していく。出典:JEITA(クリックで拡大)

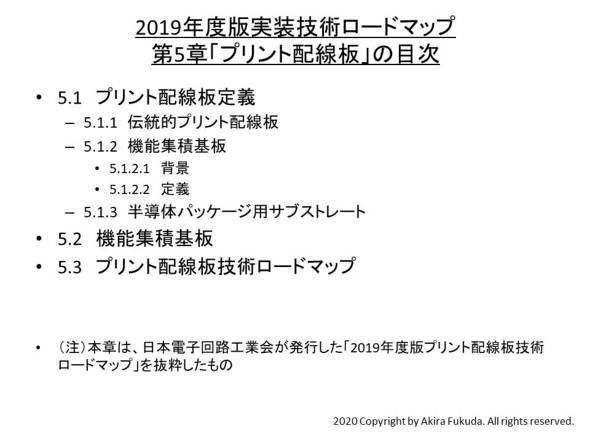

2019年6月4日に東京で開催された「2019年度版 実装技術ロードマップ」完成報告会のプログラム。今回から、第5章「プリント配線板」(プログラムの9番)の概要を紹介していく。出典:JEITA(クリックで拡大)今回からは、第5章「プリント配線板」の概要を紹介していく。第5章は、第1節「プリント配線板定義」、第2節「機能集積基板」、第3節「プリント配線板技術ロードマップ」の3つの節で構成される。始めに「第1節」で、プリント配線板とはどのようなものであるかを説明する。次に「第2節」で、プリント配線板市場の行方を大きく左右するとみられる、機能集積基板の製造技術を解説する。最後に「第3節」で2018年〜2028年までの技術ロードマップを紹介する。なお第5章の内容は、日本電子回路工業会が2019年6月に発行した「2019年度版プリント配線板技術ロードマップ」から抜粋したものであることをあらかじめお断りしておく。

伝統的なプリント配線板の用語と製造方法

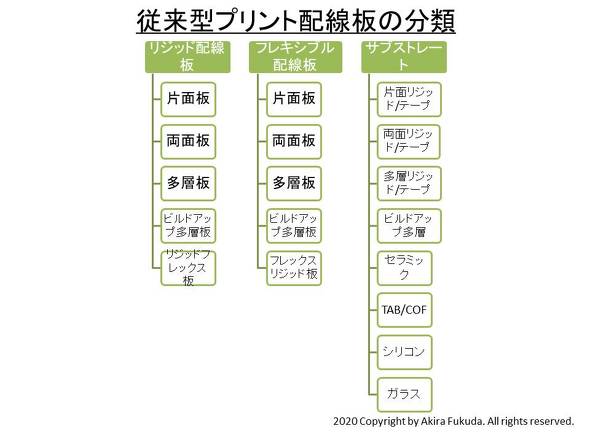

最も標準的なプリント配線板は、絶縁材料の堅い板(絶縁基材)に銅(Cu)箔の配線を載せた配線板である。「リジット配線板」呼ばれる。

リジッド配線板の原材料は、銅箔1枚と絶縁基材を積層した板である。「銅張り積層板(CCL:Copper Clad Laminate)」と呼ぶ。CCLの銅(Cu)箔をエッチングして配線パターンを形成するとともに、表裏を貫通する孔を開けてメッキを施す。

最も単純なリジッド配線板は、「片面板」である。CCLのCu箔をエッチングし、貫通孔を形成するだけでほぼ完成する。片面板の配線密度は低い。そこでCCLの裏面にもCu箔を積層してエッチングでパターンを形成した「両面板」もある。両面板の配線密度は片面板の約2倍になる。

さらに配線密度を高めたリジッド配線板に「4層板」がある。加工済のCCL3枚を積層して製造する。4層板のメリットに、内側の2層を電源層と接地層に割り当てられることがある。電源と接地のインピーダンスを下げるとともに、電源層と接地層でコンデンサーを形成することで電源電位と接地電位を安定化できる。なお4層以上のプリント配線板は「多層板」と呼ぶことが多い。

プリント配線板に載せる半導体部品と電子部品には、実装形態で大別すると挿入実装型と表面実装型がある。挿入実装型部品はリード(細長い電極)をプリント配線板に貫通させてからハンダ付けする。このため、プリント配線板には挿入実装型部品用の貫通孔(スルーホール)を形成し、孔をメッキしておく必要がある。表面実装型部品はプリント配線板の表面に形成したパッドに部品のリードあるいは電極を搭載し、ハンダ付けする。

リジッド配線板とともによく使われているプリント配線板に、「フレキシブル配線板」がある。絶縁基材に柔らかく曲げられるフィルムを使うことで、簡単に曲げられる配線板を実現している。

このほか従来型のプリント配線板には、半導体パッケージ用基板の「サブストレート」がある。絶縁基材には無機材料、有機材料、テープ状フィルム、ガラス、シリコンなどが使われている。

(次回に続く)

⇒「福田昭のデバイス通信」連載バックナンバー一覧

関連記事

スマートフォンと車載情報機器の進化を支えるタッチパネル(前編)

スマートフォンと車載情報機器の進化を支えるタッチパネル(前編)

今回は、「入出力デバイス」からタッチパネルを取り上げる。タッチセンサーについて、主要な5つの方式を紹介する。 車載用途でToFデバイスの市場が急激に拡大へ

車載用途でToFデバイスの市場が急激に拡大へ

今回はToF(Time of Flight)デバイスの概要と市場、技術動向を説明する。 京都セミコンダクター、高さがわずか1.1mmで波長範囲の広い赤外線フォトダイオードを製品化

京都セミコンダクター、高さがわずか1.1mmで波長範囲の広い赤外線フォトダイオードを製品化

京都セミコンダクターが、受光波長範囲が広く、高さが1.1mmと薄型の赤外線フォトダイオード(PD)を製品化した。同製品を、PDの解説と併せて紹介する。 自動運転を支えるMEMSセンサーとその応用

自動運転を支えるMEMSセンサーとその応用

今回は、自動運転を支えるMEMSセンサーと、その応用について解説する。 半導体生産能力、2022年には中国が世界2位に

半導体生産能力、2022年には中国が世界2位に

米国の市場調査会社IC Insightsは2020年6月24日(米国時間)、半導体生産能力の国/地域別シェアに関する予想を発表した。この予想によると、2022年には中国が韓国、日本を上回り世界シェア2位の座につくという。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか