Lam Researchが打ち立てた金字塔、“1年間メンテナンスフリー”のドライエッチング装置:湯之上隆のナノフォーカス(31)(5/6 ページ)

Cu/Low-kデュアルダマシン配線とは

チャンバ内にリングを設置したLamの絶縁膜ドライエッチング装置では、エッチングとアッシングの連続処理が可能になった。この特徴は、Cu/Low-kデュアルダマシン配線において、極めて優れたパフォーマンスを発揮することになった。

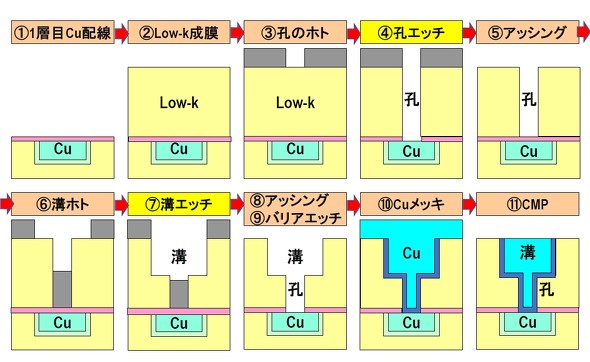

まず、以下で2000年代初旬におけるCu/Low-kデュアルダマシン配線の形成プロセスについて説明する(図12)。

(1)まず、第1層目のCu配線が形成されているとする

(2)Low-k膜を成膜する

(3)孔用のレジストパタンを形成する

(4)孔のLow-kエッチングを行う

(5)酸素プラズマでアッシングする

(6)溝のレジストパタンを形成する

(7)溝のLow-kエッチングを行う

(8)酸素プラズマでアッシングする

(9)バリアエッチングを行う

(10)バリアメタルを介して、Cuメッキで溝と孔を埋め込む

(11)CMPで不要なCuを除去する

以上のプロセスにより、2層目の配線および、1層目と2層目の配線をつなぐビアが同時に形成できる。従って、このデュアルダマシン法により、配線形成の工程が短縮できる。現在の最先端のロジック半導体では、12層以上のCu配線が必要となっているため、デュアルダマシン法による工程短縮は必要不可欠の技術になっている。

このCu/Low-kデュアルダマシン配線の形成において、Lamの絶縁膜ドライエッチングを適用すると、どのような効果があるのだろうか?

Lamの装置を使ったCu/Low-kデュアルダマシン配線の形成

デュアルダマシンの形成について、リソグラフィとエッチング工程に着目して、従来装置とLamの装置を使った場合を比較してみよう(図13)。まず、従来装置では、次のようになる。

(1)孔のリソグラフィ:露光装置を使って孔のレジストパタンを形成する

(2)孔のエッチング:孔のエッチングを行う

(3)アッシング:専用アッシャ―を用いて不要になったレジストパタンを除去する

(4)溝のリソグラフィ:露光装置を使って溝のレジストパタンを形成する

(5)溝のエッチング:溝のエッチングを行う

(6)アッシング:専用アッシャ―を用いて不要になったレジストパタンを除去する

(7)バリアエッチング:下部のCu配線上にあるバリア膜をエッチングする

一方、Lamの絶縁膜ドライエッチング装置を使った場合、(2)孔のエッチングと(3)アッシングを同一チャンバで連続して行うことができる。また、(5)溝のエッチング、(6)アッシング、(7)バリアエッチングの3工程を同一チャンバで連続して行うことが可能になる。

ここで、デュアルダマシンの形成における装置へのウエハーの出し入れの回数に着目してみると、従来装置では7回必要であるのに対して、Lamの装置を使えば4回で済むことになる。もし、12層のCu/Low-kデュアルダマシン配線を形成することを考えてみると、サイクルタイム、または、TAT(Turn Around Time)を劇的に短縮できる。

さらに、歩留まりの向上が期待できる。というのは、ウエハーを装置に出し入れするときに、パーティクルが付着するケースが多いからだ。Lamの装置を使った場合、ウエハーの出し入れの回数が40%以上減るため、それに応じて歩留まりの向上が期待できることになる。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 中国が「半導体製造装置の自給自足」に苦戦している理由(前編)

- 中国が「半導体製造装置の自給自足」に苦戦している理由(後編)

- 3nmチップ搭載の最新スマホ3機種を分解 三者三様の設計思想とは

- 2026年半導体市場の3大トピックを深掘り ―― DRAM不足の真相とTSMC、Intelの逆襲

- Infineon、AI電源事業が驚異的成長 「売り上げ3年で10倍に」

- ルネサス「R-Car V4H」、トヨタ新型「RAV4」に採用

- 半導体ウエハーの厚みばらつき改善、リンテックが新装置

- NANDを再定義、HBMを補完するAI用メモリ技術「HBF」

- ローム、TSMCライセンス受けGaN一貫生産へ 27年目標

- 「AIの進化」に追い付けない半導体開発 解決の道筋は