Lam Researchが打ち立てた金字塔、“1年間メンテナンスフリー”のドライエッチング装置:湯之上隆のナノフォーカス(31)(2/6 ページ)

Sense.iの2つの特徴

冒頭で紹介した動画から、Sense.iの特長が(1)装置のフットプリントを最小化したこと、(2)消耗部品のエッジリングを自動交換すること、であることが分かる。Lamが公開した動画を基に、この2つの特徴について解説を試みよう。

(1)最小化されたフットプリント

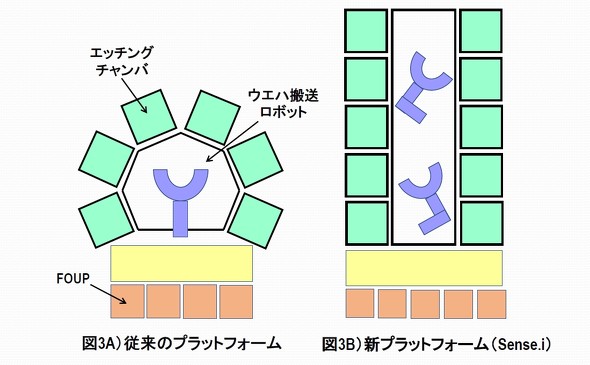

Lamの従来のプラットフォームを図3Aに示す。筆者が、1990年代の半ばにDRAMの技術開発を行っていた頃は、多くのドライエッチング装置が1台当たり1〜2チャンバだった。

ところが、筆者が日立製作所を退職する頃の2000年代初旬には、1台に4チャンバが搭載されるようになり、NANDが3次元化した2016年頃には、標準的に1台当たり6チャンバが搭載されている。そのため、半導体工場に導入する装置台数があまり意味を持たなくなり、代わりに「何チャンバ導入されたか?」が重要になってきている。

そして、Lamの新しいプラットフォームのSense.iでは、1台当たり10チャンバが搭載されている(図3B)。しかも、従来のプラットフォームが放射状であるのに対して、Sense.iのフットプリントは長方形となっている。では、長方形にすることにどんな意味があるのか?

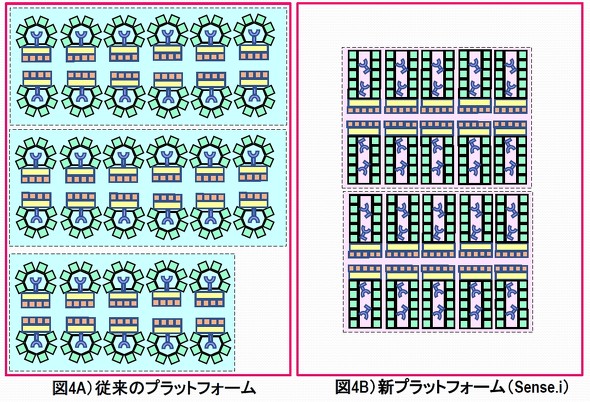

ここで、月産10万枚の3次元NAND工場にLamのドライエッチング装置を200チャンバ並べることを考えてみよう。1台に6チャンバが放射状に搭載されている従来のプラットフォームでは、図4Aのように配置されることになる。一方、1台に10チャンバ搭載されるSense.iでは、図4Bのようになる。この比較から明らかなように、従来のプラットフォームに対して、Sense.iは、前掲の動画が強調していたように、本当に50%以上の省スペース化を実現できるのである。

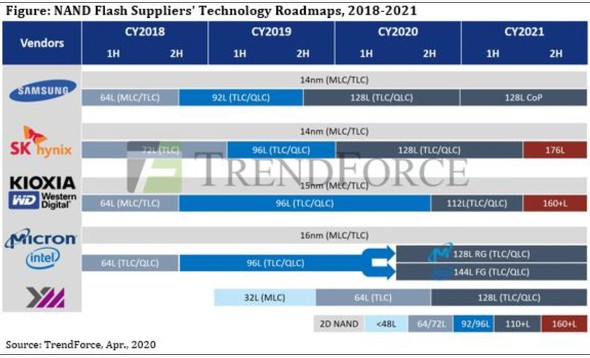

現在、最先端の3次元NANDは、112〜128層の競争となっている(図5)。そして今後も3次元NANDは、毎年、1.3〜1.5倍の割合で積層数が増大していく。従って、ウエハー1枚当たりのエッチング時間は増大する一方であり、一定の生産性を維持するためには、ドライエッチング装置(正確にはチャンバ数)を増やすしか方法が無い。その際、省スペース化に優れたLamのSense.iは、強力なツールになるであろう。

(2)装置が消耗部品を自動交換

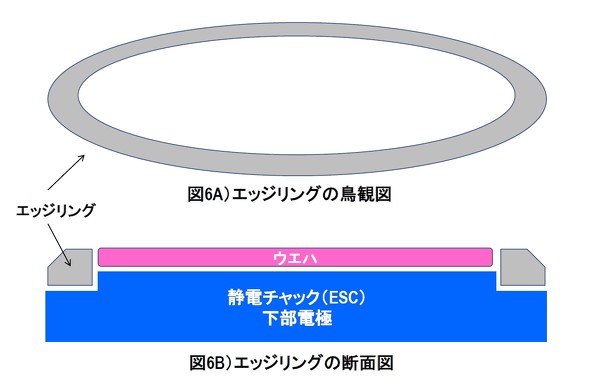

Sense.iのもう一つの特長は、ウエハーが載るステージの静電チャック(Electro Static Chuck、ESC)上で、ウエハーの外周部に設置されているエッジリング(Edge Ring)と呼ばれる消耗部品の自動交換を実現したことにある(図6)。本稿の冒頭で、「Lamが金字塔を打ち立てた」と書いたが、これこそが、その“金字塔”に他ならない。

では、エッジリングとは何か。筆者が現役のドライエッチング技術者だった頃は、フォーカスリング(Focus Ring)と呼んでいた。以下では、エッジリングと統一して呼ぶことにするが、それはどのような物で、何の役割を果たしているのか?

筆者が技術者だった頃は、エッジリングの材質は石英だった。しかし、現在は、石英では消耗が激しく使い物にならないため、SiCなど、もっと硬度の高いセラミックが適用されていると思われる。そして、その役割は大きく2つある。

エッジリングの役割

一つは、ウエハーを乗せるステージのESCの端部の下部構造をプラズマから守ることである。もう一つは、ウエハーの周辺に絶縁体のエッジリングを置くことにより、ウエハー外周部のエッチング特性の不均一性を低減することである。

例えば、Lamが圧倒的に強みを持つ3次元NANDのメモリホール用エッチング装置について言えば、ウエハー中央部のメモリホールが真っすぐ開口していても、外周部では孔が斜めに開いてしまうことがある。これをチルティング(Tilting)と呼ぶが、このような不良を防ぐために、エッジリングの高さ(ウエハーより高くするか同じにするか低くするか)、エッジリングの形状(テーパーをつけるか否か、つけるとしたら何度にするか)、エッジリングの温度制御(高温にするか低温にするか)を最適化する。

つまり、単なる絶縁体のリングとは言っても、そのパーツは、ドライエッチング特性を、極めてデリケートにコントロールしているのである。

Sense.iの恩恵

従来なら(現在でも、TEL、アプライドマテリアルズ(AMAT)、日立ハイテクなどの他社は)、エッジリングの交換の際、真空チャンバの大気開放を余儀なくされる。そして、いったん大気開放すれば、チャンバ内に付着したエッチングによる反応生成物を除去し(チャンバクリーニング、略して“チャンクリ”)、数時間かけて真空引きを行い、相当な枚数ダミーランを行って(他社の場合は100〜200枚)、さらにパーティクル検査でOKにならなければ製品着工はできない。要するに、装置のダウンタイムが半日ほど必要となるのである。

これが1日数チャンバ程度ならたいしたことは無いが、月産10万枚規模の半導体工場では、約200チャンバが稼働しており、毎日10チャンバ以上、もしかしたら数十チャンバ以上について、“チャンクリ”とともにエッジリングの交換を行っているかもしれない。その労力と装置のダウンタイムによる生産性低下は大問題である。

ところが、LamのSense.iでは、装置が自分で、真空を破らずに、消耗したエッジリングを新品に交換してくれるのである。こんなに楽ちんで生産性の高い装置ができてしまうとは、夢のようだ。

一つだけ課題を挙げるとすれば、エッジリングを交換するタイミングが、前掲ニュースリリースには書かれておらず、動画でも明らかにされていないことである。筆者の想像では、エッチング装置の稼働時間によって、エッジリングを交換しているのではないかと思う。

もしそうだとしたら、今後、装置に搭載した各種センサーでエッジリングの何らかの信号を検出し、これまた装置に内蔵している人工知能(AI)が交換のタイミングを決定した上で、自動でエッジリングを交換できるようになるとパーフェクトである。というようなことは既に、LamのRick Gottscho氏が開発に着手しているかもしれない。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか