Lam Researchが打ち立てた金字塔、“1年間メンテナンスフリー”のドライエッチング装置:湯之上隆のナノフォーカス(31)(3/6 ページ)

なぜLamが3次元NANDのメモリホール用装置を独占しているのか?

この新型プラットフォームSense.iによって、LamがTELなどの競合他社を大きく突き放したのは間違いない。

しかしそれ以前に、そもそも、なぜ、3次元NANDのメモリホールは、Lamのドライエッチング装置でなければ開口できないのだろうか?

半導体産業の歴史上、ある一つのプロセスについて、ある特定企業の特定装置でなければ実現できない状態になったというのは、筆者の記憶にはない。

一つだけ、類似の例を挙げるとすると、ASMLだけが製造している最先端露光装置EUV(極端紫外線)があるが、これはニコンとキヤノンが早々に脱落した結果と見ることができる。しかし、ドライエッチング装置においては、Lam以外に、TEL、AMAT、日立ハイテクなどの競合他社が存在しており、Lamに追い付こうと必死に技術開発を行っている。にもかかわらず、Lam以外ではHARCの孔が開かないのである。

以下では、この問題の解明を試みたい。そのためには、Cu/Low-kデュアルダマシン用絶縁膜エッチング装置をLamが発表した2000年初旬までさがのぼる必要がある。

Alの直接加工からダマシン法によるCu配線形成へ

2000年初旬、ウエハーが8インチから12インチへ大口径化し、配線と絶縁膜材料がAl/SiO2からCu/Low-kへ変更されることになった。そのため、半導体メーカーは、12インチのCu/Low-k用絶縁膜ドライエッチング装置が必要になった。

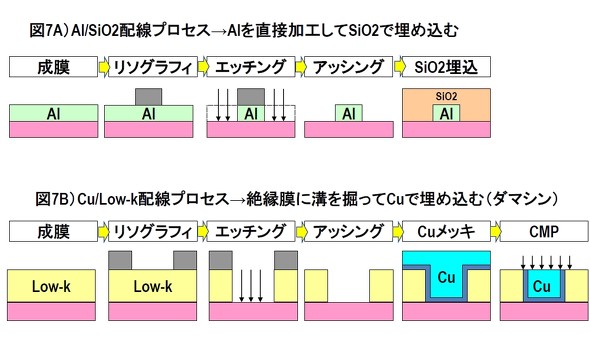

メタル配線材料がAlから、より抵抗が低いCuに変更されるに当たって、配線形成プロセスが大きく変化した(図7)。従来は、Alを直接加工し、SiO2で埋め込むことにより、配線を形成していた。ところが、Cuの直接加工が極めて難しかったため、Low-k膜に溝を形成し、メッキによりCuで埋め込み、不要な部分をCMP(化学機械研磨)で除去する、いわゆるダマシン法が採用されることになった。それ故、メタル配線の形成であるにもかかわらず、新たな絶縁膜ドライエッチング装置が必要になったというわけだ。

このタイミングで、Lamは、どのようなドライエッチング装置をリリースしたのか? そのLamのエッチング装置は、従来と何が異なっていたのか? そして、それは、ドライエッチング技術をどう変えたのか? 以下では、まず、従来のドライエッチング技術について説明しよう。

従来の絶縁膜ドライエッチング技術

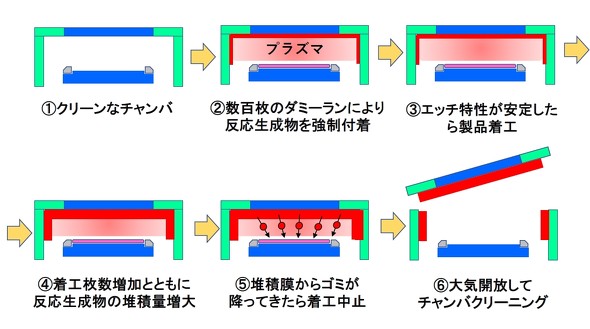

従来の絶縁膜加工では、図8に示したシーケンスでドライエッチングを行っていた。

(1)まず、クリーンなチャンバがある

(2)100〜200枚のダミーランを行って、強制的にチャンバ内に反応生成物を付着させる

(3)ダミーランが終了した後に、製品ウエハーを着工する

(4)製品着工数の増加とともに、チャンバ内に堆積する反応生成物が増大していく

(5)ある臨界点を超えると、チャンバに付着していた反応生成物がパーティクルとして剥離してくるため、製品歩留りが悪化する

(6)チャンバを大気開放して、スコッチブライトで反応生成物を除去し(文字通り“ごしごし”洗う)、必要に応じて消耗部品を交換し、チャンバを閉じて真空引きを行う

なぜ、100〜200枚ものダミーランを行うのかというと、もし、クリーンなチャンバで、すぐに製品ウエハーを着工した場合、1枚目、2枚目、3枚目……と、刻一刻エッチング速度が変化するからである。これは、エッチングによって発生した反応生成物がチャンバ内に付着し、その一部がプラズマ中に舞い戻り、プラズマの組成を変化させることによって生じる現象である。

このようなエッチング速度の経時変化を回避するために、100〜200枚のダミーランを行って、強制的に反応生成物をチャンバ内に付着させる。すると、エッチング速度の変化が飽和し、安定するようになる。その後に製品を着工すれば、安定したエッチング速度でウエハー処理を行うことができるというわけだ。

しかし、5000〜10000枚ほど製品着工すると、チャンバ内に分厚く堆積した反応生成物が剥離してパーティクルとなり、製品歩留りを悪化させてしまう。そこで、大気開放し、チャンバクリーニングを行って、(1)に戻り、(2)および(3)と進むわけである。そして、このシーケンスを確立したTELが、絶縁膜ドライエッチング装置市場でトップシェアを獲得するようになったと筆者は考えている。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 中国が「半導体製造装置の自給自足」に苦戦している理由(前編)

- 中国が「半導体製造装置の自給自足」に苦戦している理由(後編)

- 3nmチップ搭載の最新スマホ3機種を分解 三者三様の設計思想とは

- 2026年半導体市場の3大トピックを深掘り ―― DRAM不足の真相とTSMC、Intelの逆襲

- Infineon、AI電源事業が驚異的成長 「売り上げ3年で10倍に」

- ルネサス「R-Car V4H」、トヨタ新型「RAV4」に採用

- 半導体ウエハーの厚みばらつき改善、リンテックが新装置

- NANDを再定義、HBMを補完するAI用メモリ技術「HBF」

- 半導体業界 2026年の注目技術

- ローム、TSMCライセンス受けGaN一貫生産へ 27年目標