銅配線の微細化限界を拡張するサブトラクティブ技術:福田昭のデバイス通信(286) Intelが語るオンチップの多層配線技術(7)(1/2 ページ)

前回に続き、配線プロセスの代表であるダマシン技術とサブトラクティブ技術を解説する。

ダマシン技術とサブトラクティブ技術の理想と現実

半導体のデバイス技術と回路技術に関する国際学会「VLSIシンポジウム」では、「ショートコース(Short Course)」と呼ぶ技術講座を開催してきた。2020年6月に開催されたVLSIシンポジウムのショートコースは、3つの共通テーマによる1日がかりの技術講座が設けられていた。その中で「SC1:Future of Scaling for Logic and Memory(ロジックとメモリのスケーリングの将来)」を共通テーマとする講演、「On-Die Interconnect Challenges and Opportunities for Future Technology Nodes(将来の技術ノードに向けたオンダイ相互接続の課題と機会)」が非常に興味深かった。そこで講演の概要を本コラムの第280回からシリーズでお届けしている。講演者はIntelのMauro J. Kobrinsky氏である。

なお講演の内容だけでは説明が不十分なところがあるので、本シリーズでは読者の理解を助けるために、講演の内容を適宜、補足している。あらかじめご了承されたい。

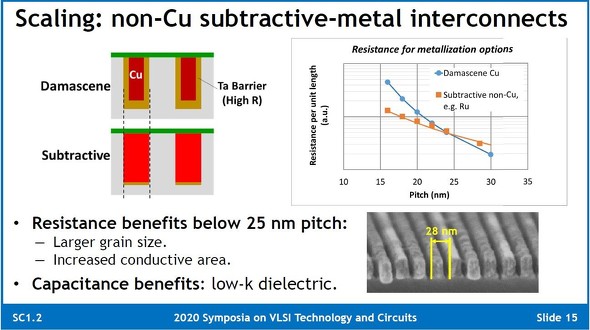

本シリーズの第5回から、多層配線の微細化と性能向上を両立させる要素技術を紹介している。前回(第6回)は、配線製造プロセスの基本部分である、配線パターンの形成技術を説明した。パターン形成技術には大別すると、「ダマシン(damascene)技術」と「サブトラクティブ(subtractive)技術」がある。銅(Cu)配線のパターン形成ではダマシン技術が使われている。サブトラクティブ技術は銅配線よりも前の時代に主流だった、アルミ(Al)配線のパターン形成に使われた。

ダマシン技術とサブトラクティブ技術のいずれも、ハードマスクのピッチが最小加工寸法を決める。ダマシン技術ではハードマスクの間隔が金属配線の幅に、サブトラクティブ技術ではハードマスクの幅が金属配線の幅となる。両者の大きな違いは、絶縁膜に溝を形成するか(ダマシン技術)、金属膜に溝を形成するか(サブトラクティブ技術)にある。

ハードマスクの幅と間隔が均等だと仮定すると、ダマシン技術の配線とサブトラクティブ技術の配線には、理想的には寸法の差異は生じない。しかし実際には、両者には大きな差異がある。結論を先に述べてしまうと、ダマシン技術よりもサブトラクティブ技術が配線の性能を高くしやすい。

金属配線の幅が細くなるダマシン技術

当然のことだが、配線構造は導体(金属あるいは多結晶シリコン)の配線膜と絶縁体の誘電膜で形成される。導体が金属の場合、金属の種類によっては金属原子が絶縁体の誘電膜(絶縁膜)に拡散し、絶縁抵抗の低下や短絡などの不良を起こすことがある。この拡散を防ぐため、金属配線と絶縁膜の間に「拡散バリア(diffusion barrier)層」あるいは「バリア層」と呼ぶ薄い金属層(あるいは合金層)を挟む。

ダマシン技術では、絶縁膜の溝にまずバリア層を堆積し、それから銅金属を成膜する。すなわち、溝の幅よりも銅金属の幅は短くなる。バリア層は電気抵抗が高いので、配線抵抗は実質的に銅金属部分の抵抗とみなせる。言い換えると、バリア層によって銅金属部分の断面積が減少する。ハードマスクの幅と間隔を半導体製造プロセスの最小加工寸法とすると、ダマシン技術とバリア層の組み合わせは、金属配線の幅を最小加工寸法よりも狭くし、配線抵抗を増加させる。

最小加工寸法がそれなりに長い技術ノードでは、バリア層の厚みは金属配線の幅に比べるとずっと小さく、実用的にはあまり問題とならなかった。しかし微細化した技術ノードでは、バリア層の厚みをあまり薄くできない。バリア層をあまり薄くすると、金属原子の拡散を防げなくなるからだ。すると配線の断面積に占めるバリア層の割合が相対的に大きくなる。このため、微細化が進むにつれて銅配線の電気抵抗はある寸法から急速に増大する。具体的には、25nmピッチよりも微細化を進めると、抵抗値が急激に増加していく。

銅配線の抵抗増大には、銅金属の結晶粒(グレイン)が微細化によって小さくなるという理由もある。グレインが小さくなるとグレイン間の境界(結晶粒界)によって電子が散乱される頻度が多くなり、抵抗値が上がる。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか

- 村田製作所“社内ベンチャー”発、産業版スマートプラグに期待