数字で検証、インターコネクトIPを買うべき理由:クルマは自作しませんよね?(1/3 ページ)

自分が乗るベンツを自分でイチから造るという人はいないでしょう。SoC(System on Chip)開発に不可欠なインターコネクトIPもそれと同じなのです。本記事では、インターコネクトIPを自作ではなく「買うべき」である理由を、数字で検証していきます。

自分が乗るベンツを自分でイチから造るという人はいないでしょう。例えあなたがドイツの産業都市であるシュトゥットガルト出身の若くて優秀な根っからの自動車エンジニアであったとしても、やはり自分が乗る車を自分で造るのではなく、買おうとするはずです。

では、なぜ私たちは自作せずに買うのでしょう? なぜなら、工場にいる人たちの方がよく分かっているからです。自動車工場のエンジニアは経験豊富で、道具も良いものを持っている上に、彼らの製品にはメーカー保証が付いてきます。

では、私たちがこれらのビジネスから学べることがあるとすれば、それは何でしょう?

それは、エンジニアリングチームでさえ、古くからある「make vs. buy(作るか、買うか)」の意思決定プロセスを見直してみる必要があるということです。ビジネスの基本原則として、私たちは自社の価値を創造するものに注力すべきであり、それ以外のことは外部に任せるべきなのです。

「make vs. buy」の議論においてもう一つ考慮すべきことは、「自社開発ではなく外部調達することによって経費を節約できるか?」あるいはもっといいのは「利益を出せるか?」ということです。これは一言で答えられる質問ではありませんから、一つずつ数字を見ていくことにしましょう。

ここで大きな問題となるのは「どの部分を自社開発し、どの部分を外部調達するか?」ということです。これはアーキテクチャに関わることですから、ホワイトボードを前にして感情的な激しい議論が繰り広げられるかもしれません。エンジニアたちはものを作りたがります――。それがエンジニアたちの仕事だからです。マネージャーたちはできるだけ経済的に成果物を出したがります――。それがマネージャーたちの仕事だからです。もしエンジニアたちが作りたいと言い、マネジャーたちが買いたいと言えば、どちらの要望が通るのでしょう? それを決めるのは誰で、その決断をどのように正当化するのでしょう?

財務モデル:中規模プロジェクト

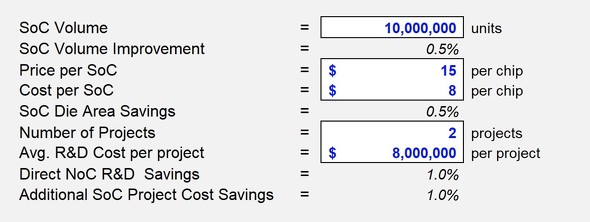

財務モデルを見てみましょう。図1と図2が示しているように、ここでは中規模SoC(System on Chip)プロジェクトの財務的影響について見ていきます。なお、Time-to-Market[=市場投入するまでの時間]および、リスク要因については後述します。

最初の例では、原価8米ドルのチップを1000万個生産し、販売単価を15米ドルと仮定します。実際には2種類のチップ設計が作成されるでしょう。研究開発費は1設計当たり800万米ドルと仮定します。ここまでは簡単です。

でも、待ってください。

ここで評価しているのはどのようなIP(Intellectual Property)なのでしょう? どのような設計トレードオフが考慮に入れられているのでしょう? これらの詳細は後ほど見ていくことにします。

さしあたっては上記の例を出発点とし、自社開発設計を市販IPに置き換えたときの影響をさらに4つの仮定で見ていくことにします。

まず、製品寿命期間の総生産数が0.5%増えると仮定します。この例では1005万個が生産されることを意味します。

生産数が0.5%増加するのはなぜでしょう? さらに言うなら、なぜ多少なりとも向上が見られるのでしょう? その理由の一つは製品のクオリティが上がるからです。信頼性と製造可能性においては市販品の方が自社開発品よりも優れているでしょう。なぜなら、市販IPはまさにこの分野で豊富な経験を持つ、信頼のあるサードパーティから提供されるからです。フェラーリとスポーツカー、ケンワースとトラックを思い浮かべてみてください。スペシャリストはジェネラリストよりたいてい良い仕事をするものです。

Time-to-Marketが短縮されても生産数が増えるのは、市販IPは自社開発設計よりも短期間で構成、統合できるからです。市場投入が早ければ早いほど、製品寿命期間の販売数が増えることになります。全体的に見て、総生産数の0.5%増はかなり控えめな見積もりです。

次に、市販IPの使用によってダイ面積が0.5%削減されると仮定します。これもまた、最適化された市販IPと自社開発設計の差によるものです。

3つ目の仮定では、研究開発費(直接費)を1%削減できるものとします。労働集約的な自社開発設計を市販IPに置き換えるわけですから、これは当然のことです。実際の数字はこれをはるかに上回るでしょうが、ここでは控えめな削減とどめておきます。

最後に、「その他コスト削減」を1%としているのは、検証済みの市販IPをデバッグする必要はなく、ECO(設計変更指示)に対してより迅速に対応できるため、派生製品の開発期間とTime-to-Marketが短縮されることによるものです。

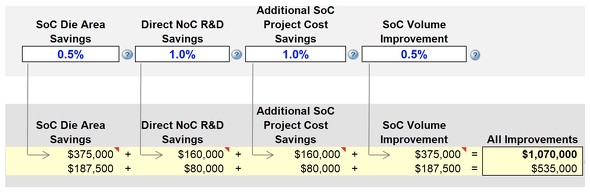

結果として、ダイ面積がやや小さくなることによる間接費の削減分が37万5千米ドル、研究開発費(直接費)の削減分が16万米ドル、その他間接費の削減分が16万米ドル、さらに生産数増加による利益が37万5千米ドルになり、すべてを合わせると裕に100万ドルを超える削減になります。そもそも2種類のチップ開発予算として1600万米ドルしか割り当てられていなかったプロジェクトにとってはかなりのプラスです。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- TIがSilicon Labsを75億ドルで買収する理由

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか