数字で検証、インターコネクトIPを買うべき理由:クルマは自作しませんよね?(3/3 ページ)

リスク評価:遅れは禁物

次に、リスクについて見ていきましょう。市販NoCを使用すればTime-to-Marketを若干短縮できることはすでに見てきた通りですが、逆の場合はどうなのでしょう。もしチップの市場投入が遅れたらどうなるのでしょう?

1000万個のチップを1個当たり12米ドルで販売する場合、売上高は1億2000万米ドルです。これを24カ月間の販売期間で考えてみることにしましょう。

Prasad著の「Analysis of Pricing Strategies for New Product Introduction(1997)」によれば、市場投入が4カ月遅れると売上高が44%減少します(図4参照)。これは5300万米ドルの損失に当たります。遅れを3カ月に短縮しても依然として4100万米ドルの損失になり、2カ月の遅れ(ほとんど遅れと言えるような遅れではありませんが)でも24%の減少、2800万米ドルの損失になります。誰もが知っている通り、Time-to-Marketがすべてなのです。*)

したがって一番の金食い虫は「リスク」だということになります。わざわざリスクを冒し、すでにあるものをイチから自社開発しようと試みるよりも、できる限り実証済み、テスト済み、検証済みの部品を使用してリスクを最小限に抑える方が理にかなっています。ここでエゴの出る幕はありません。もちろん、エンジニアはモノを作るのが好きです。でもクビにはなりたくないでしょう。信頼できる市販品よりも自分たちが長年かけて取り組んでいるプロジェクトにしがみついていれば、雇用され続けるのは難しいかもしれません――。

ビッグ・マネー

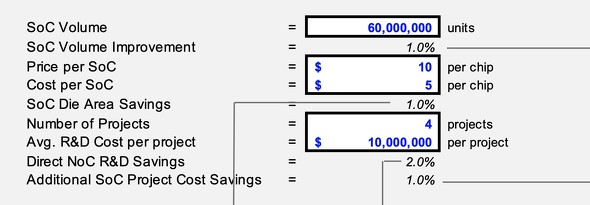

これまでのモデルでは中規模のプロジェクトを想定してきました。それが、もっと生産数が多く、単価が低く、いくつかの後継プロジェクトも見込まれるような大規模なプロジェクトだとしたら? その場合、数字はどのように変わってくるのでしょう?

図5は基本的に図1と同じですが、より野心的なプロジェクトを想定したものです。4種類のチップを合わせた総生産個数は6000万個で、原価とASPはそれぞれ5米ドルと10米ドルに下げ、研究開発費は1000万米ドルに増やしています。開発サイクル12カ月間と販売期間24カ月間は前と同じです。

総生産個数の増加率とダイ面積の削減率はどちらも1%(0.5%から上昇)と仮定しています。これは、チップが複雑になればなるほど、市販NoCの高度な機能と低リスク(NoCはバスやクロスバーよりはるかにリスクが低い)の恩恵を受けられるからです。直接費の削減率は2%、その他の削減を合わせて1%にしています。この結果、ダイ面積の減少だけで300万米ドルの節約となり、生産数増加による売上高の増加がさらに300万米ドル、研究開発費の削減分が80万米ドル、その他のコスト削減分が40万米ドルになり、これらすべてを合わせると、たった1つのプロジェクトで最終的に720万米ドルもの大金が浮くことになります。

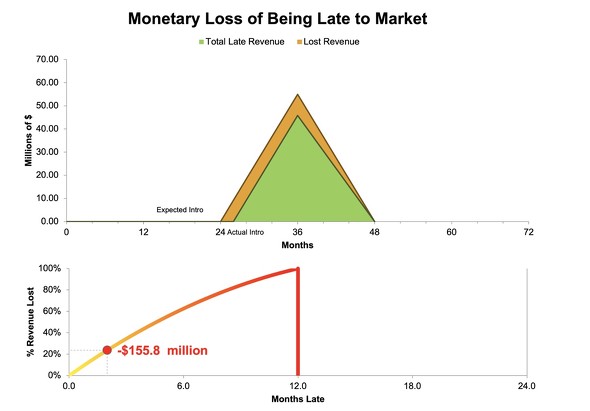

リスク要因はさらに恐ろしいことになっています(図6参照)。売上高を6億米ドルとすると、4カ月の遅れで2億9300万米ドルの損失が生じることになります。わずか2カ月の遅れでも1億4100万米ドルの損失、たった30日間の遅れで7300万米ドルの損失が生じます。自社で手間ひまをかけるプロジェクトにそれだけの価値があるのでしょうか?

市販NoCがもたらす無形のメリットの1つは、製品スループットを上げられることです。ここでのスループットとは、一定期間内に1つのエンジニアリングチームが生産できる製品またはプロジェクトの数をいいます。社内に3つの独立したエンジニアリングチームがあり、それぞれが異なる施設で、同時並行で作業しているとしましょう。新製品が一定の間隔でロールアウトされるよう、各プロジェクトは「パイプライン方式」で、あるいは他のプロジェクトと一部オーバーラップして進められます。各プロジェクトには3年の期間を要するかもしれませんが、これら3つのチームがあれば、会社は毎年最新製品を発表できます。

開発チームが未分化のバスインターコネクトに無駄な時間を使わず、市販NoCを採用すれば、新製品の市場投入サイクルを9カ月に短縮できるかもしれません。各チームの忙しさは以前と変わらないでしょうが、自分たちの努力をより目に見える形で世に知らしめることができるでしょう。雇用水準は同じまま、損益もほぼ変わらず、チーム構成も同じままです。でもエンジニアたちの生産性と収益性は上がります。ひょっとしたら彼らが自分のベンツを買えるくらいに――。

参考情報

本記事で紹介している「make vs. buy」財務モデルにご興味のある方はこちらからダウンロードできます。このモデルはNoCインターコネクトIP以外の「make vs. buy」意思決定分析にも利用することができます。パスワードで保護されていませんから、自由にカスタマイズしてご利用ください。

*)Prasadのアルゴリズムでは、時間の経過に伴う収益の変化を表すものとして曲線の代わりに三角形を使用しています。半導体のように、技術進歩のペースが速いことから製品寿命が短く、かなり競争の激しい市場に投入される製品には、このような単純化が有効です。もう一つの近似モデルとしては、三角形の代わりに平行四辺形を使用するものがあります。これは時に「ATEQモデル」と呼ばれ、Brendan Davis著「The Economics of Automatic Testing」の第3章で説明されています。

著者プロフィール

Kurt Shuler/Arteris IP マーケティング部門バイスプレジデント

Kurt Shulerはこれまで20年以上にわたり新しいテクノロジーの創出に携わってきました。Arterisの前はIntel、Texas Instruments、ARC Internationalならびにスタートアップ2社においてマーケティングと製品管理の役職を歴任。自動車/モバイル/コンシューマエレクトロニクス/エンタープライズサーバーの各市場におけるIP・半導体・ソフトウェアのマーケティングで豊富な経験と実績を持ち、ISO 26262/TC22/SC3/WG16作業グループの米技術諮問委員会(U.S. Technical Advisory Group:TAG)メンバーとして半導体および半導体IPのISO 26262:2018安全規格策定に尽力しています。テクノロジー業界に入る前は米空軍特殊作戦部隊のパイロットとして活躍していました。

関連記事

SoCインターコネクトの内製化に潜むリスク

SoCインターコネクトの内製化に潜むリスク

Facebook、Intelはそれぞれ、SoC(Systems on a Chip)向けインターコネクト技術を開発する企業を買収しました。しかし、両社は「DIY(自作)はしない」という意識的な決定を下しています。なぜ、インターコネクト技術を内製しないのか。インターコネクト技術の内製化に潜むリスクを考えます。 SoCインターコネクトの“DIY”はおよしなさい!

SoCインターコネクトの“DIY”はおよしなさい!

インターコネクトIP市場の業界再編の動きを見て、インターコネクトのDIY(Do-It-Yourself、自社開発)を検討すべきだろうかと考えている企業もあるかもしれません。しかし、DIYは決して現実的ではありません。 Arm、物理的な攻撃からICチップを保護するIPを発表

Arm、物理的な攻撃からICチップを保護するIPを発表

Armは、新型プロセッサIP「Arm Cortex-M35P」の提供を始める。物理的な攻撃からICチップを保護する機能を搭載した。 Apple、DialogのPMIC事業を6億米ドルで買収

Apple、DialogのPMIC事業を6億米ドルで買収

Appleは、英国の半導体メーカーであるDialog Semiconductor(以下、Dialog)のPMIC(パワーマネジメントIC)技術を6億米ドルで取得する予定であることを明らかにした。 Arm、半導体の新興企業にIPアクセスを無償提供へ

Arm、半導体の新興企業にIPアクセスを無償提供へ

Armは2020年4月30日、2019年6月に発表した「Arm Flexible Access」プログラムを拡充し、半導体関連の新興企業向けに初期ライセンスを無償で提供してサポートする新しいイニシアチブ「Arm Flexible Access for Startups」を発表した。調達資金が500万米ドル未満の新興企業を対象として、Armの最も重要な一部のIP(Intellectual Property)へのアクセスを、初期コストゼロで提供するという。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- DDR5の異常な価格急騰はなぜ起きた? 推測できるシナリオは

- Rapidus、600mm角インターポーザーパネルを初披露 NVIDIAの受託にも意欲

- EUV露光に残された課題――ペリクルの現在地と展望とは

- 半導体の性能向上は「AI演算の需要」を満たせるのか

- 2026年のHBM市況、カギを握るのは最新世代「HBM4」

- 世界半導体市場、2029年に1兆米ドル規模へ 製造装置も成長継続

- クリーンスーツ 隠れた特技 早着替え……あるある満載の半導体かるたが完成

- AIで半導体設計時間を半減 Rapidusの2nm向け支援ツール

- ニデックの経営「岸田社長に全て委ねる」、代表取締役辞任の永守氏

- GaN特性は音にも効く? GaN FETのオーディオアンプが出始めた