3Dプリンターを用いて2層構造のチタン製水電解電極を開発:高電流密度対応で効率的に水素製造

三菱マテリアル(MMC)と横浜国立大学は、3Dプリンター技術を用いて「2層構造のチタン製水電解電極」を開発した。これを活用すると高電流密度の条件下でも、水素を効率よく製造することが可能となる。

「電極部分」と「拡散部分」を3Dプリンター技術で一体化

三菱マテリアル(MMC)と横浜国立大学の工学研究院教授で先端科学高等研究院先進化学エネルギー研究センター長を務める光島重徳氏らのグループは2024年1月、3Dプリンター技術を用いて、「2層構造のチタン製水電解電極」を開発したと発表した。これを活用すると高電流密度の条件下でも、水素を効率よく製造することが可能となる。

水素を製造する技術の1つとして、「固体高分子型(PEM)水電解」が注目されている。100℃以下の純水と電気を用い、高純度の水素を製造できるからだ。ただ、システムコストの高さなどが課題となっていた。

横浜国立大学はこれまで、新エネルギー・産業技術総合開発機構(NEDO)が進めてきた「水素利用等先導研究開発事業」を受託し、電極評価技術を開発してきた。この技術を用い、チタン材料の焼結技術を持つMMCと共同で、新たなチタン製水電解電極の開発に取り組んだ。

そして、「水電解電極の高効率化には、異なる機能を有する微細な2層構造とすることが有効」であることを見出した。ところが、従来の製法では、構造が異なる電極を一体化することができなかったという。

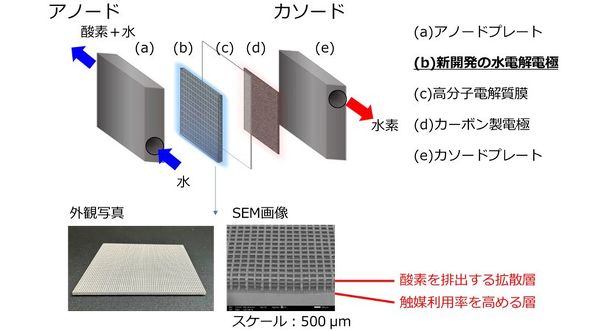

そこで今回、MMCはバインダージェット方式の3Dプリンターを採用した。薄く敷いた粉末に結合剤を塗布しながら積層し、乾燥炉で成形体として固め、焼結して部品を製造する方法である。これにより、水を分解する「電極部分」と水電解後の酸素を排出する「拡散部分」を一体化した、「2層構造の電極」を製造することが可能となった。

2層構造にしたため、電極内部で生成される酸素ガスの滞留を抑えることができた。また、電解後の酸素気泡を排出する経路を設けることで、4A/cm2以上の高電流密度でも、拡散過電圧の上昇を抑えることが可能になったという。水を反応部まで供給するための流路機構としても機能するため、高電流密度における電解を可能にした。電極構造も電解セルに合わせて最適化できる。

関連記事

次世代燃料電池「PCFC」の発電性能を大幅に向上、内部短絡を抑制

次世代燃料電池「PCFC」の発電性能を大幅に向上、内部短絡を抑制

横浜国立大学と産業技術総合研究所(産総研)および、宮崎大学の研究グループは、プロトン伝導セラミック燃料電池(PCFC)の内部短絡を抑えることで、発電性能を大幅に向上させた。実験データを再現できる計算モデルも構築した。 横浜国大ら、新たな半導体チップ集積技術を開発

横浜国大ら、新たな半導体チップ集積技術を開発

横浜国立大学は、新たな半導体チップ集積技術を、ディスコおよび、東レエンジニアリングと共同で開発したと発表した。開発した仮接合技術を300mmウエハー上で検証し、加工時間や材料損失が削減できることを実証した。 AIと心電センサーで手術中の医師の感情を可視化

AIと心電センサーで手術中の医師の感情を可視化

横浜国立大学とミルウスは2023年3月31日、心電図センサーとAIを用い、手術中の医師の感情変化を可視化するシステムを開発したと発表した。熟練医師の感情を分析することで、研修医教育に役立つと期待される。 5Gマルチセクターアンテナ屋内基地局装置を開発

5Gマルチセクターアンテナ屋内基地局装置を開発

横浜国立大学とNTTドコモ、日本電業工作および富士通は、マルチセクターアンテナを実装した5Gマルチセクターアンテナ屋内基地局装置を共同開発し、28GHz帯の電波を用いた通信の実証実験に成功した。従来装置に比べ回路規模を約10分の1に小型化している。 複数の核酸や病原体を同時に検出できるバイオセンサー

複数の核酸や病原体を同時に検出できるバイオセンサー

三菱マテリアルと北陸先端科学技術大学院大学(JAIST)は、固体電解質薄膜トランジスタを用いたバイオセンサーを開発し、実用化に向けた製品開発に着手したと発表した。医療分野の遺伝子検査で用いる従来の方法と比べて短時間で検査結果が得られ、複数の核酸や病原体を同時に検出できる。 燃料電池内部の電流分布をリアルタイムに可視化

燃料電池内部の電流分布をリアルタイムに可視化

筑波大学と小山工業高等専門学校は、磁気センサーを用いた非破壊診断により、燃料電池内部の電流分布をリアルタイムに可視化し、安定した稼働を実現するための制御システムを開発した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング