CO2レーザーで高速ビア加工 ガラス複合材基板:2024年内に515×500mmも開発へ

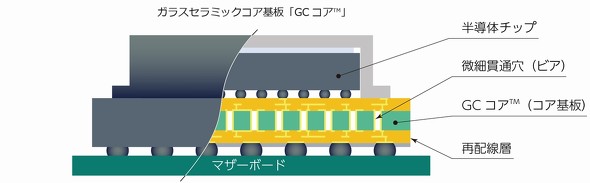

日本電気硝子が「JPCA Show 2024」で、開発中のガラスセラミックスコア基板を展示した。次世代半導体パッケージコア基板としての用途を想定している。従来の樹脂コア基板と同じように、CO2レーザーで微細貫通穴(ビア)を加工できることが最大の特徴だ。

日本電気硝子は「JPCA Show 2024」(2024年6月12〜14日、東京ビッグサイト)で、次世代半導体パッケージ用に開発中のガラスセラミックスコア基板「GCコア」を展示した。ガラス粉末とセラミックス粉末の複合材(ガラスセラミックス材)を用いたもので、CO2レーザーでスルーホールを開けられることが最大の特徴になる。現在の基板のサイズは300×300mmだが、2024年内には、標準的な515×500mmのサイズに大型化できる見込みだ。

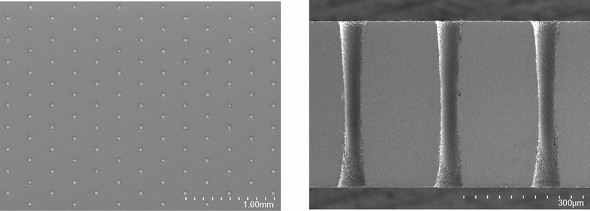

左=「JPCA Show 2024」で展示した「GCコア基板」のサンプル/右=加工したスルーホールを電子顕微鏡で見せていた。今回展示したサンプル基板には、φ75μmの穴が23万個開いている。ピッチは250μmまたは300μm。ちなみに、23万個の穴開け加工に要した時間は12分だという[クリックで拡大]

左=「JPCA Show 2024」で展示した「GCコア基板」のサンプル/右=加工したスルーホールを電子顕微鏡で見せていた。今回展示したサンプル基板には、φ75μmの穴が23万個開いている。ピッチは250μmまたは300μm。ちなみに、23万個の穴開け加工に要した時間は12分だという[クリックで拡大]次世代半導体パッケージ基板として開発が進むガラス基板だが、電気的特性や平たん性に優れるという特長はあるものの、微細貫通穴(ビア)の加工が最も大きな課題になっている。樹脂基板はCO2レーザーを使って加工するのが一般的だが、ガラス基板にCO2レーザーを使うと、熱応力によりクラック(割れ目)が発生してしまう。そのため、ガラス基板ではUVパルスレーザーを照射後、エッチングによりスルーホールを形成する方法が一般的だ。ただし、これは技術的に難しく、加工に時間がかかる。UVレーザー加工機や酸処理槽といった設備投資も必要になる。

GCコアは、これらの課題を解消する。クラックが入りにくいというセラミックスの特性を維持しつつ、CO2レーザーによる穴開け加工ができる。「既存のインフラを使えるので、短時間かつ安価に加工できるようになる」(日本電気硝子)。GCコアにおけるスルーホールのピッチについては「150μmまで可能ではないか」という。

GCコアに用いたガラスセラミックス材は、日本電気硝子が20年以上手掛けてきたLTCC(低温同時焼成セラミックス)材料を使用したものだ。5G(第5世代移動通信)向けにも開発してきたLTCC材料なので、誘電率や誘電正接が低く、信号伝達遅延や誘電損失を低減できる。「LTCC材料に穴開け加工をしてみたところ、きれいにスルーホールを開けられることが分かった。そこで、半導体パッケージのガラスコア基板に応用できないかと考えた」(同社)

GCコアはガラス基板に比べると強度が高いので、基板を薄くでき、半導体の薄型化もしやすい。ガラスとセラミックスの組成や配合比を変えることで、ニーズに合わせた特性も実現できるという。

「新しいパッケージ基板が必須」

AI(人工知能)やHPC(高性能コンピューティング)などのアプリケーションに向けて半導体の性能を向上させるため、配線の微細化やチップレット化、パッケージ基板の大型化などが求められている。だが、従来のパッケージ基板に使われている樹脂製のコア基板は、さらなる微細化が難しく、大型化するとたわむなど剛性上の課題に直面している。「半導体の進化を支える上で新しいパッケージ基板は必須だ。当社のGCコアにより、パッケージ基板の選択肢を増やしたい」(日本電気硝子)

関連記事

NVIDIAのGPU不足は今後も続く ボトルネックはHBMとTSMCの中工程か

NVIDIAのGPU不足は今後も続く ボトルネックはHBMとTSMCの中工程か

NVIDIAのGPUが足りていない。需要そのものが大きいこともあるが、とにかく供給が追い付いていない。本稿では、その要因について詳細を分析する。 プロセッサやメモリなどの進化を支えるパッケージ基板

プロセッサやメモリなどの進化を支えるパッケージ基板

今回は第3章第4節第8項(3.4.8)「パッケージ基板」の概要を説明する。パッケージ基板の変遷と、パッケージ基板に対する要求仕様のロードマップを解説する。 線幅サブミクロンも視野に パッケージ向け露光装置でウシオとAppliedが協業

線幅サブミクロンも視野に パッケージ向け露光装置でウシオとAppliedが協業

ウシオ電機とApplied Materialsは2023年12月、戦略的パートナーシップの締結を発表した。両社が「DLT(Digital Lithography Technology)」と呼ぶ、半導体パッケージ基板向けの新しいダイレクト露光装置を早期に市場に投入し、大型化や配線の微細化など半導体パッケージ基板への要求に応えることを目指す。 Intelがガラス基板を本格採用へ、2020年代後半から

Intelがガラス基板を本格採用へ、2020年代後半から

Intelは、パッケージ基板の材料にガラスを採用することを発表した。データセンターやAI(人工知能)などワークロードが高い用途をターゲットに、ガラス基板パッケージを採用したチップを2020年代後半にも投入する計画だ。 全固体Naイオン二次電池でロボット掃除機を駆動

全固体Naイオン二次電池でロボット掃除機を駆動

日本電気硝子は「第13回 国際二次電池展(春)」(2022年3月16〜18日、東京ビッグサイト)にて、開発中のオール酸化物全固体Na(ナトリウム)イオン二次電池を展示した。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか