大画面ながらも色むら無し、エプソンが有機EL用成膜技術を開発:LED/発光デバイス 有機EL(2/2 ページ)

大中小を組み合わせ

開発した均一成膜手法は、「マイクロ・ピエゾ技術」と呼ぶ、同社が従来から有するインクジェット技術を応用したものである。インクジェット・ヘッドには、すでに実用化されている積層型タイプに、若干の変更を加えたものを使った。電圧を印加すると機械的に変位する圧電素子をアクチュエータに使って、ノズルからインクを押し出す。

今回開発したのは、ヘッドを制御する技術である。それぞれのノズルが吐出したインクの重量を製造時に測定し、この情報を基に、吐出するインク量がノズル間で一定になるように調整する。一定の圧力でインクを押し出した場合、それぞれのノズルから吐出されるインクの量は、製造ばらつきが原因でどうしても異なる。それならば、ばらつきをあらかじめ考慮して、1つの画素を構成するインク量を均一化させようというアイデアである。

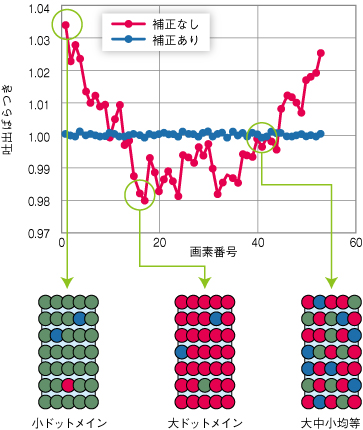

図3 1つの画素を複数のドットで構成 インクの吐出ばらつきは、ノズルごとに異なる(上図)。上図の赤線は、ばらつきの補正前の値で、青線は補正後の値。インク量が異なる3パターンを組み合わせて1つの画素を実現することで、塗布量のばらつきを抑える。上図で吐出ばらつきが両端になるほど増えているのは、ヘッドの両端になるほど流路抵抗が大きくなるからである。インクを押す圧力が同じ場合、流路抵抗が大きいほど、吐出されるインク量は増える。出典:セイコーエプソン

図3 1つの画素を複数のドットで構成 インクの吐出ばらつきは、ノズルごとに異なる(上図)。上図の赤線は、ばらつきの補正前の値で、青線は補正後の値。インク量が異なる3パターンを組み合わせて1つの画素を実現することで、塗布量のばらつきを抑える。上図で吐出ばらつきが両端になるほど増えているのは、ヘッドの両端になるほど流路抵抗が大きくなるからである。インクを押す圧力が同じ場合、流路抵抗が大きいほど、吐出されるインク量は増える。出典:セイコーエプソン解像度が60ppiのディスプレイの場合、1画素は40〜50ドット(インク滴)で構成されている。使用したインクジェット・ヘッドでは、インク量が基準値の10pl(ピコ・リットル)の「中」に加え、3%増やして10.30plにした「大」と、3%減らして9.70plにした「小」の、合計3種類のインク滴を吐出できるようにした。圧電素子の駆動波形を変えることで実現する。その上で、1画素を構成する大中小のインク滴の組み合わせを変えることで、均一に成膜する(図3)。

製造時に、それぞれのノズルの製造ばらつきに応じて、インク滴サイズの最適な組み合わせをあらかじめ計算しており、このような仕組みが印刷時のスループットを下げる要因にはならないとする。しかも、インク量のばらつきには再現性がある。「インクジェット・ヘッド製造時に測定作業を一度済ませれば、そのときに取得したばらつき情報は、3カ月〜半年程度そのまま使える」(宮下氏)。

インク量を精密測定

開発した均一成膜技術は、ディスプレイの大きさに依存しない。試作機は37インチ型フルHDテレビを想定して作成しており、前述の10plという標準吐出量はこの37インチ型に対して最適化したものだ。画面サイズが小さいならば、例えば10plを5plというように吐出量を減らすことで均一性を保てるという。「3インチ型で均一に成膜できれば、37インチ型でも同じ品質が保てる」(宮下氏)。

同社は従来から、「MSDT」と呼ぶ、圧電素子に印加する駆動波形を変えることで、1つのノズルから量が異なるインク液を吐出する技術を有していた。これが、開発した均一成膜技術の基礎になっている。開発したインクの均一成膜手法の肝は、インク容量の測定技術である。「吐出して着弾した後に、基板上で容量を測定している」(同氏)。

関連記事

次世代照明が第2の普及期へ、LED蛍光灯と有機EL照明が主役に

次世代照明が第2の普及期へ、LED蛍光灯と有機EL照明が主役に

白熱電球を置き換えるLED電球の勢いが著しい。白熱電球がなくなる日が見えてきた。白熱電球という点光源から、蛍光灯を置き換える線光源、さらにまったく新しい面光源へ、次世代照明が次々と広がっていく。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- TSMCが2nmプロセス量産を開始、台湾2工場で

- DRAM契約価格さらに55〜60%上昇へ 2026年1〜3月

- ソニー・ホンダモビリティが次世代「AFEELA」を初公開、28年以降に米国投入へ

- MicronがPSMCの工場買収を画策? 中国CXMT躍進……メモリ業界の最新動向

- 酸化ガリウムデバイス向け4インチウエハー量産へ

- TSMC熊本工場は台湾に並ぶ歩留まり 地下水保全も重視

- 50年前の「初代ダイシングソー」実物と最新製品を展示、ディスコ

- Intel、初の18Aプロセス採用「Core Ultraシリーズ3」を正式発表

- 世界半導体市場、2029年に1兆米ドル規模へ 製造装置も成長継続

- SiCウエハー世界市場は2035年に5724億円規模へ 中国メーカーが攻勢