1Tビット/平方インチ超えを目指すHDD、パターニング技術導入が不可欠:メモリ/ストレージ技術 HDD

HDD業界では2年〜3年先を視野に入れて技術開発を進めるが一般的であるものの、1Tビット/平方インチという壁を越えるには、これまでの技術の延長ではない、大きな技術革新が必要となるだろう。

エレクトロニクス業界のほとんどの分野で、技術開発のロードマップは必要不可欠な活力源である。特に半導体業界では、適切な時期に適切なプロセス技術を採用する必要があり、「国際半導体技術ロードマップ(ITRS:International Technology Roadmap for Semiconductor)」が、研究開発と製品開発の業務連携に欠かせないツールになっている。この半導体ロードマップは、多くの専門家によって定期的に更新されており、係争中の技術制限事項や将来性のある有望な技術内容、改革が必要な技術分野についても指摘している。

ハード・ディスク装置(HDD)業界にとってももちろん、技術開発のロードマップは重要である。HDDの開発ロードマップは、磁気ディスクの単位面積当たりに記録可能なビット数、すなわち面記録密度で記述されている。毎年平均で40%ずつ増加するというこれまでの面記録密度の向上は、小型で記録容量が大きく経済的なストレージに対する市場ニーズを満たすために、HDDが主要な役割を果たすことを可能にしてきた。

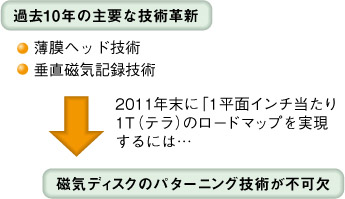

ここ10年間を振り返って、面記録密度の向上をもたらした技術革新の中でまず特筆すべき事項は、薄膜ヘッド(TFH:Thin Film Head)への移行である。薄膜ヘッドは、7200rpmで回転する一般的な磁気ディスクの浮上量が10nm以下であり、より微細なビットの書き込みと読み出しが可能になる。ここ最近では、磁気ディス上のビット情報の配列を、以前の水平配向から垂直配向に変える垂直磁気記録(PMR:Perpendicular Magnetic Recording)技術が、面記録密度の改善に大きく貢献した。

薄膜ヘッド技術と垂直磁気記録技術は、400Gビット/インチ2という面記録密度を実現した。HDD業界を代表する専門家は、「垂直磁気記録技術は、1T(テラ)ビット/インチ2を達成可能だ」と指摘している。目覚ましい業績である。 しかし、HDDの開発ロードマップでは、2011年末までに1.2Tビット/インチ2の面記録密度の達成を求めている。HDD業界では2年〜3年先を視野に入れて技術開発を進めるが一般的であるものの、1Tビット/インチ2という壁を越えるには、これまでの技術の延長ではない、大きな技術革新が必要となるだろう。

図1 パターンド・メディアに至る前段階の高密度化技術であるディスクリート・トラック・メディア 現在、磁性膜に溝を作り込むことで面記録密度を高めるディスクリート・トラック・メディアの開発が進められている。これをさらに発展させたものがパターンド・メディアだ。図はCEATEC 2009でTDKが展示したもの

図1 パターンド・メディアに至る前段階の高密度化技術であるディスクリート・トラック・メディア 現在、磁性膜に溝を作り込むことで面記録密度を高めるディスクリート・トラック・メディアの開発が進められている。これをさらに発展させたものがパターンド・メディアだ。図はCEATEC 2009でTDKが展示したものパターニング技術は簡単ではない

面記録密度の向上が飽和してしまい、「心臓停止」に陥ることを防ぐための有効な対策は、磁気ディスクのパターニング(パターンド・メディア)である。磁気ディスクの表面をパターニングすることで、隣接するビット間の相互干渉が低減し、書き込み/読み出し動作時の信号対雑音比(SN比)が改善する。また、1ビットを記録するために必要な磁気ディスク面積を減らせる効果がある。パターニング技術を導入しなければ、記録したビット情報はたとえ室温状況下であっても熱的不安定さによってランダムに反転し、データ・エラーを生じさせてしまうだろう。

ただし、パターニング技術を製造現場に導入するのはそう簡単ではない。ナノ・スケールでパターニングするための新たな製造プロセス技術の適用が必要となるからだ。磁気ディスクを製造するには、ディスク両面に磁性フィルムをエッチングすることに加えて、パターニング密度の制御、ナノメートル単位でのディスクの平滑化といった技術的難易度が高い工程が含まれる。しかも、HDDの価格の観点からは、平均して1時間当たりディスク1000枚のスピードで製造するラインを構築しなければならない。パターニング技術を導入したとしても、1枚5米ドルという現在のディスク価格に、1米ドル〜2米ドル以上を追加してしまうことは許されない。

研究レベルでは事例があっても、製造現場にはこれまで導入された事例は無い。パターニングの導入によって初めて、HDDの必要な製造プロセスが、半導体チップの製造プロセスよりも微細になる。従って、半導体業界のリソグラフィ技術を流用できる可能性は低い。

ナノ・インプリント技術が有望

幸いなことに、HDD業界はパターンド・メディアへの挑戦に向けて、順調に技術開発を進展させているようだ。開発の要となるのは、「Jet and Flash Imprint Lithography(J-FIL)」と呼ぶ、パターンド・メディアの作り込み技術である。ピッチが20nm以下のパターンの作り込みが可能で、コストは波長が193nmの波源を使った最先端リソグラフィ技術の1/10程度である。J-FILは、ここ数年間でパターンド・メディアの研究開発に取り組むHDDメーカーに広く採用されている。

言うまでもないが、2011年末までに1Tビット/インチ2の面記録密度の壁を越えるには、HDDメーカーのみならず、HDDメーカーを支える企業の多大な投資が必要である。これまで、各HDDメーカーはそれぞれ独自の製造プロセスを開発することで、技術開発を繰り広げてきた。

しかし今回は、HDDメーカーそれぞれが独自のパターニング技術に投資するのは難しいだろう。装置のわずかなカスタマイズは残るかもしれない。しかし、差別化部分を少なくすれば、その分大きな利点が生まれる。重要なのは以下の項目だ。まず、市場で一番手となること。そして、最も少ないコストで製造ラインを立ち上げる能力を持つことである。具体的には、初期の歩留まり向上と、研究段階で利用したツールを製造装置として代用するのではなく、製造設備を立ち上げるためのパイロット・ラインと製造設備のシームレスな統合が重要である。

次に、製品開発サイクルの初期段階で部品メーカーを参加させることが重要である。リソグラフィやエッチングといった製造プロセスや歩留まり管理に加えて、パターン転写という新たな専門知識を、ベテラン技術者に身に付けさせるのに今ほど適したときは無い。

2010年にはパターンド・メディアは、開発段階からパイロット・ラインでの製造段階に進むだろう。この転換には、研究から生産現場への製造プロセスの統合とパイロット・ラインの歩留まり向上に着目した、ナノインプリントに関する新しいプロセス技術の適用が必要である。今後数年間は、これまでの延長ではなく新たな技術革新が日々求められる。しかし、パターンド・メディアの可能性を理解することで、HDD業界は次の10年間も活力を保ち続けられるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 中国が「半導体製造装置の自給自足」に苦戦している理由(前編)

- 中国が「半導体製造装置の自給自足」に苦戦している理由(後編)

- 3nmチップ搭載の最新スマホ3機種を分解 三者三様の設計思想とは

- 2026年半導体市場の3大トピックを深掘り ―― DRAM不足の真相とTSMC、Intelの逆襲

- Infineon、AI電源事業が驚異的成長 「売り上げ3年で10倍に」

- ルネサス「R-Car V4H」、トヨタ新型「RAV4」に採用

- 半導体ウエハーの厚みばらつき改善、リンテックが新装置

- NANDを再定義、HBMを補完するAI用メモリ技術「HBF」

- ローム、TSMCライセンス受けGaN一貫生産へ 27年目標

- 「AIの進化」に追い付けない半導体開発 解決の道筋は

図2 次の10年の記録密度向上に不可欠なパターニング技術 磁気ディスクをパターニングすることで、今後も継続した記録密度の向上が見込める。

図2 次の10年の記録密度向上に不可欠なパターニング技術 磁気ディスクをパターニングすることで、今後も継続した記録密度の向上が見込める。