産総研、光照射で高純度ナノ炭素材料の薄膜形成:薄膜化とパターニング工程を短縮

産業技術総合研究所の神徳啓邦研究員らは、純度が高いナノ炭素材料の薄膜を、光照射するだけで簡便に作製できる技術を開発した。二次電池用やキャパシターなどへの応用が期待される。

ナノ炭素を用いる次世代電子材料の製造効率を改善

産業技術総合研究所(産総研)機能化学研究部門スマート材料グループの神徳啓邦研究員、松澤洋子主任研究員及び木原秀元研究グループ長らは2017年1月、純度が高いナノ炭素材料の薄膜を、光照射するだけで簡便に作製できる技術を開発したと発表した。これまでに比べて製造効率を大きく改善することが可能となり、ナノ炭素材料を用いる二次電池やキャパシターなどへの応用が期待される。

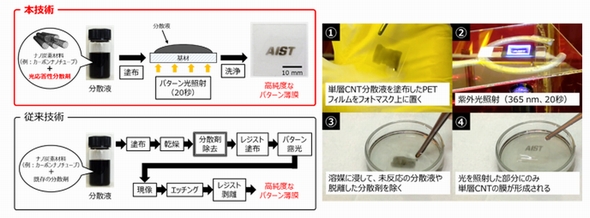

産総研はこれまで、各種のナノ炭素材料に向けた水系分散剤の開発を行ってきた。これらの分散剤は光照射によって構造変化し、ナノ炭素材料に吸脱着する特長を持つ。この現象を活用し、単層CNT(カーボンナノチューブ)を精製する手法などを開発してきた。そして今回、分散制御技術と光加工技術を組み合わせることで、分散剤を含まない高純度ナノ炭素材料薄膜の成膜に成功した。

ナノ炭素材料の薄膜化は、一般的に有機溶媒を用いたウェットプロセスで行うことが多いという。このため、研究グループは光応答性分散剤を新たに開発した。この分散剤は有機溶剤中でもナノ炭素材料を分散することができ、光に応答してナノ炭素材料の分散状態を制御することも可能である。

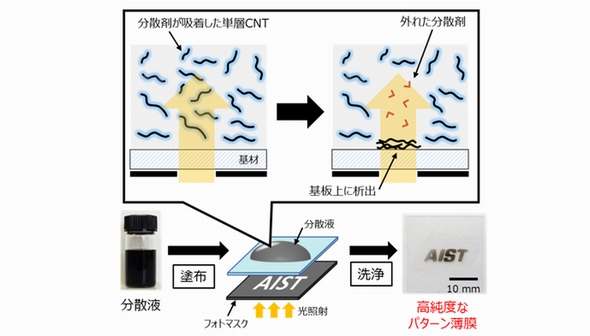

開発した分散剤と単層CNTなどのナノ炭素材料を、炭酸プロピレンなどの有機溶媒中で混合した結果、均一な分散液を得ることができた。この分散液を2.5×2.5cmのPET樹脂基板上に塗布。基板の下方からフォトマスクを通して約20秒間、局所的に波長365nmの紫外LED光を照射した。光照射後に分散液を基板から除去し、有機溶剤で洗浄した。そうしたところ、光を照射した部分にのみ単層CNTが析出し、膜厚20〜30nmの薄膜形成に成功した。

この単層CNT薄膜をX線光電分光法(XPS)で測定したところ、分散剤がほとんど含まれていないことが確認できたという。今回の結果について研究グループは、「光照射前は単層CNTが均一に分散しているが、フォトマスクを通して局所的に紫外光を照射すると、基板近くの単層CNTから優先的に分散剤が脱着し、同時に単層CNTが基板上に析出された」と推定している。分散液の濃度や光照射時間を変えることで、膜厚を数十ナノメートルから数十マイクロメートルの範囲で制御できることも確認した。

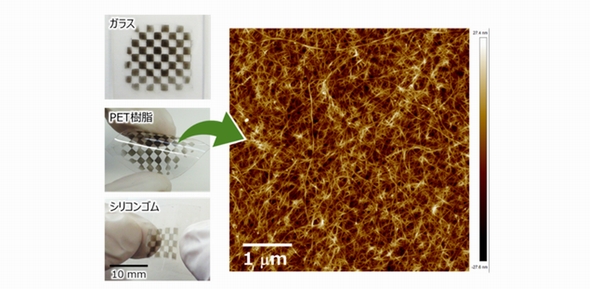

開発した技術は、無機、有機を含むさまざまな素材や形状の基材上でも、単層CNT薄膜を作製することができるという。これまでのウェットプロセスでは困難だった、曲面や凹凸面における薄膜化も可能となる。原子間力顕微鏡(AFM)で観察したところ、繊維状の単層CNTを確認することができ、本来の形状を維持したまま単層CNTが薄膜になっていることが分かった。

今回開発した技術は、二次電池やキャパシターなど、ナノ炭素材料の特徴を生かした柔軟で軽量な次世代電子デバイスの開発につながるとみている。研究グループは今後、より均質な膜の作製や基材との密着性の向上、大面積化への対応などに取り組む。さらに、多層CNT、グラフェン、カーボンブラックといった他のナノ炭素材料への適用も進めていく予定である。

関連記事

産総研、電流ノイズからReRAMの挙動を解明

産総研、電流ノイズからReRAMの挙動を解明

産業技術総合研究所(産総研)の馮ウェイ研究員らは、幅広い電流レンジでノイズを計測する手法を開発。この技術を用いて抵抗変化メモリ(ReRAM)が極めて小さい消費電力で動作する時の挙動を解明した。環境発電や人工知能デバイスなどに対する不揮発性メモリの用途拡大が期待される。 高温動作の不揮発性メモリ、千葉工大などが開発

高温動作の不揮発性メモリ、千葉工大などが開発

千葉工業大学の菅洋志助教らによる研究チームは、600℃の高温環境下で動作する不揮発性メモリ素子を開発した。情報記憶部に耐熱性を有する白金ナノ構造を利用することで実現した。 新型TMR素子、室温環境でMR比92%を達成

新型TMR素子、室温環境でMR比92%を達成

産業技術総合研究所の齋藤秀和企画主幹は、全単結晶トンネル磁気抵抗(TMR)素子を開発した。TMR素子の磁気抵抗変化率(MR比)は室温環境で92%と極めて大きい。待機電力ゼロのコンピュータを実現できる技術として期待される。 産総研、2030年に向けた研究戦略を策定

産総研、2030年に向けた研究戦略を策定

産業技術総合研究所(産総研)は、2030年に向けた産総研の研究戦略を策定した。2030年の産業像や社会像を見据え、「超スマート社会(Society 5.0)」の実現など、大きく4つの研究目標を定め開発に取り組む。 日本ゼオンと産総研、CNT実用化連携研究ラボを設立

日本ゼオンと産総研、CNT実用化連携研究ラボを設立

日本ゼオンと産業技術総合研究所は、カーボンナノチューブ(CNT)のより一層のコストダウンと生産量の工場を目指して、産総研つくばセンターに連携研究ラボを設立すると発表した。 産総研、ナノ炭素材料の新しい合成法を開発

産総研、ナノ炭素材料の新しい合成法を開発

産業技術総合研究所の徐強上級主任研究員らは、棒状やリボン状に形状制御されたナノ炭素材料の新しい合成法を開発した。キャパシターの電極材料への応用などが期待されるナノ炭素材料を、高い収率で量産することが可能となる。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか