東芝、半導体製造で発生する不良をAI技術で発見:製品またぎ処理で少量多品種に対応

東芝は、少量多品種の半導体について、製造工程で発生する不良を早期に発見できるAI技術を開発した。実際の製造ラインに導入して評価したところ、不良解析に要する時間を従来の約8分の1に短縮できた。

不良の解析時間を約8分の1に短縮

東芝は2020年6月、少量多品種の半導体について、製造工程で発生する不良を早期に発見できるAI技術を開発したと発表した。実際の製造ラインに導入して評価したところ、不良解析に要する時間を従来の約8分の1に短縮できたという。

半導体業界でも、AI技術を活用し製造ラインにおける不良の種類や不良箇所を早期に発見し、速やかに対策を取ることで製品の品質や生産性の向上につなげる取り組みが進んでいる。ただ、AI技術を用いて高精度の自動分類を行うには大量のデータが必要となるため、少量多品種の生産が多い半導体工場では、これまでAI技術の活用が難しかったという。

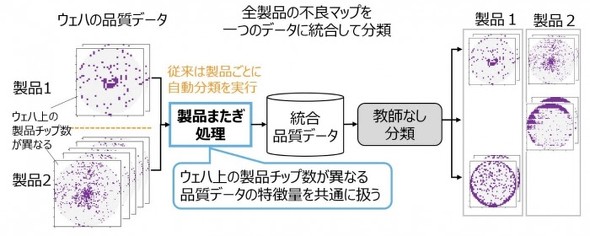

東芝は今回、少量多品種を製造する半導体工場でも利用できるよう、品質データ分類を行うAIを開発した。具体的には、ウエハー上の製品チップ数が異なる品質データの特徴量を共通に扱う「製品またぎ処理」を行う。これによって、複数種に及ぶ製品の品質データを、統合的な1つの品質データとして同時に分類することが可能となった。

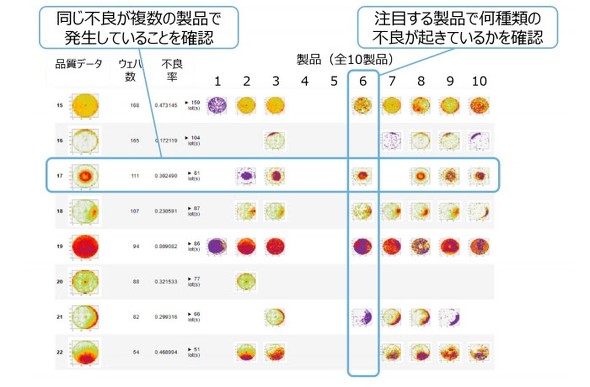

公開データを用いた実験では、44製品の品質データについて「製品またぎ処理」を行って共通に扱い、少量製品の品質データを大規模な統合品質データの一部として分類した。この結果、全製品の分類精度は75.3%から83.3%に、少量製品は最大で50.0%から87.5%に、それぞれ向上した。また、統合品質データの分類結果を個別の製品ごとに集計して可視化すれば、異なる種類の製品に共通する重大な不良の発生も、容易に確認することが可能になるという。

東芝は、開発したAI技術を東芝デバイス&ストレージ傘下の半導体工場に導入して検証した。製造している80%以上の製品解析に適用したところ、これまで1人が1日当たり約4.2時間も要していた不良の解析時間を、AI活用で30分に短縮できたという。

関連記事

東芝、高周波IC向け最新SOIプロセス技術を開発

東芝、高周波IC向け最新SOIプロセス技術を開発

東芝デバイス&ストレージは、5G(第5世代移動通信)対応スマートフォンなどに向けた高周波スイッチ/低雑音アンプ(LNA)ICを製造するためのSOI(Silicon On Insulator)プロセス技術「TaRF11」を新たに開発した。 複数信号の双方向通信を実現する絶縁ICなど開発、東芝

複数信号の双方向通信を実現する絶縁ICなど開発、東芝

東芝は2020年2月21日、3つの信号の双方向通信と100mW以上の電力電送が可能な「双方向多重伝送IC」および、データセンターのサーバ用電源システムなどに搭載できる「高速絶縁計測IC」を開発したと発表した。いずれも2022年度以降のサンプル提供を目指している。 東芝、角度直接検出型のRIGモジュールを開発

東芝、角度直接検出型のRIGモジュールを開発

東芝は、回転する角度を直接検出できる小型のジャイロセンサー(RIG:Rate Integrating Gyroscope)モジュールを開発した。 東芝、高感度のフィルム型有機光センサーを開発

東芝、高感度のフィルム型有機光センサーを開発

東芝は、有機半導体を用いた高感度のフィルム型光センサーを開発した。開発した光センサーと放射線によって発光するシンチレーターを組み合わせ、放射線のパルス検出に初めて成功した。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング