銅配線の微細化限界を左右するダマシン技術:福田昭のデバイス通信(285) Intelが語るオンチップの多層配線技術(6)(2/2 ページ)

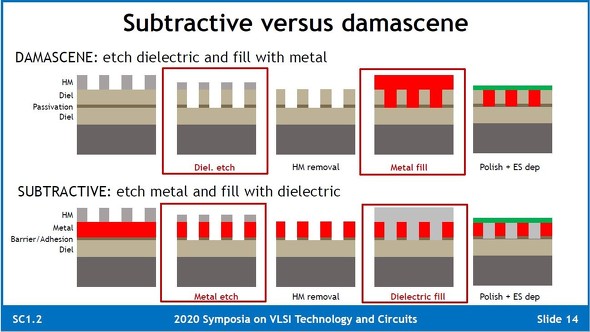

ダマシン技術とサブトラクティブ技術の配線プロセス

銅配線では、それまで普及していたサブトラクティブ技術が適用できなかった。エッチングによって銅金属膜の一部をきれいに除去すること(配線パターンを形成すること)が困難であることが、最大の理由である。

銅配線は成膜技術でも課題を抱えていた。アルミ金属膜の成膜技術として一般的だったスパッタリング(PVD)と多結晶Si膜の成膜技術として一般的だった化学的気相成長(CVD)のいずれもが、銅金属膜を高い品質で実用的な厚さに成長させることが困難だった。

そこで銅配線用のダマシン技術では、絶縁膜に配線パターンの溝を形成し、電解メッキによって銅金属膜を成膜して溝に埋め込む。最後の平坦化には、CMP(化学的機械的研磨)技術を使う。CMP技術は1990年代前半に実用化が始まった平坦化技術である。それまで平坦化プロセスで主流だったエッチバック技術に比べ、CMP技術は大幅に高い平坦度を実現した。

ダマシン技術による銅配線のプロセスをもう少し詳しく述べよう。絶縁層(誘電体膜)の上にマスク(ハードマスク(HM))層を形成し、ハードマスク層をエッチングして配線のパターン(原型)を形成する。次にハードマスクを使って絶縁層をエッチングし、マスクと同様の配線パターンを作る。それからハードマスクを除去し、電気メッキによって銅金属膜を絶縁層に埋め込む。さらにCMPによって表面を削って平らにし、絶縁層の表面を露出させる。最後にエッチングストップ(ES)層を成膜する。

対するサブトラクティブ技術では、金属配線層の上にハードマスク層を形成し、ハードマスク層をエッチングして配線のパターン(原型)を形成する。次にハードマスクを使って金属配線層をエッチングし、ハードマスクと同様の配線パターンを作る。続いてハードマスクを除去し、化学的気相成長(CVD)によって絶縁膜(誘電体膜)を埋め込む。そしてCMPによって表面を削って平らにし、金属配線層の表面を露出させる。それからエッチングストップ(ES)層を堆積する。

ダマシン技術とサブトラクティブ技術のいずれも、ハードマスクのピッチが最小加工寸法を決める。ダマシン技術ではハードマスクの間隔が金属配線の幅に、サブトラクティブ技術ではハードマスクの幅が金属配線の幅となる。両者の大きな違いは、絶縁膜に溝を形成するか、金属膜に溝を形成するかにある。この違いは、実用的な配線構造ではかなりの差異をもたらす。具体的な差異については、次回でご説明したい。

(次回に続く)

⇒「福田昭のデバイス通信」連載バックナンバー一覧

関連記事

銅(Cu)配線の微細化と抵抗値の増大

銅(Cu)配線の微細化と抵抗値の増大

引き続き、オンチップの多層配線技術に関するIntelの講演内容を紹介する。今回は、銅配線の寸法と電気抵抗の関係を説明する。 ムーア則の維持に貢献する配線技術

ムーア則の維持に貢献する配線技術

「VLSIシンポジウム」から、オンチップの多層配線技術に関するIntelの講演内容を紹介するシリーズ。将来の配線技術には、サブトラクティブ法や低誘電率絶縁材料などに期待がかかっている。 オンチップの相互接続技術を過去から将来まで概観

オンチップの相互接続技術を過去から将来まで概観

2020年6月にオンラインで開催された「VLSIシンポジウム」から、オンチップの多層配線技術に関するIntelの講演内容を紹介する。 HDD大手Western Digitalの業績、前年同期比の営業利益が3四半期連続で増加

HDD大手Western Digitalの業績、前年同期比の営業利益が3四半期連続で増加

今回は、米Western Digitalの2021会計年度第1四半期の業績を紹介する。 HDD大手Seagateの四半期売上高は前年同期比で2桁の減少

HDD大手Seagateの四半期売上高は前年同期比で2桁の減少

今回は、米Seagate Technologyの2021会計年度第1四半期の業績を紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか