東芝、省イリジウムの電極を従来比500倍に大型化:水素社会で注目の水電解装置向け(2/2 ページ)

省イリジウムの「ナノシート積層触媒」

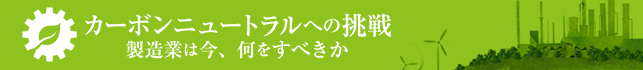

水電解装置は、膜と電極を一体化したMEA(膜電極接合体)を数百枚積層したセルスタックで構成される。MEAは、「カーボンペーパーと白金(Pt)触媒から成るカソード」「電解質膜」「多孔質チタン基材と触媒層から成るアノード」で構成されていて、このアノードの触媒層に酸化イリジウム(IrO2)が使われている。

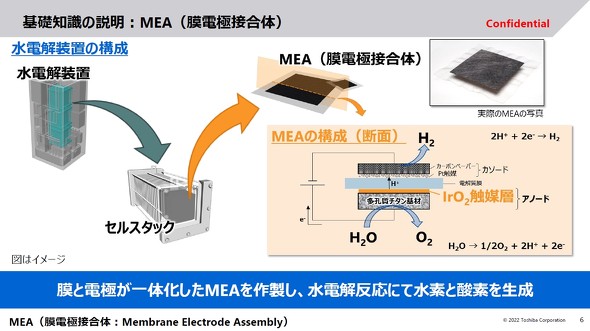

東芝は独自の酸化イリジウムナノシート積層触媒を開発し、2017年には、イリジウム使用量を既存技術の10分の1に抑えることに成功。今回は、そのナノシート積層触媒を一度に最大5m2まで大型化できる成膜技術を開発し、電極の大型製造技術を確立した。

スパッタリング法でイリジウム使用量を従来比10分の1に

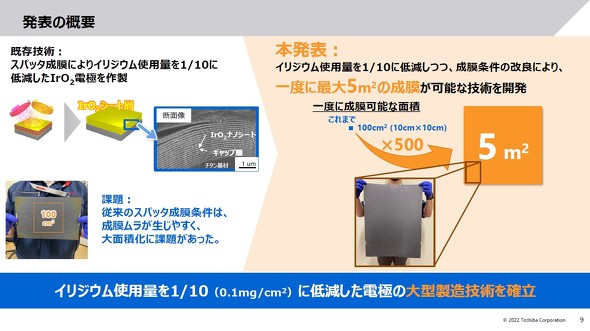

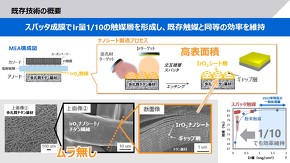

従来、電極形成時には、微粒子の酸化イリジウム触媒を均一に塗布する方式が採用されている。ただ、同方式では、酸化イリジウム触媒の塗布量を削減すると塗布ムラが発生し、反応が不均一になるので、水電解の効率(水素を生成する効率)が低下してしまう。それ故、イリジウムの使用量を減らすことが難しい。

一方、東芝が開発した酸化イリジウムナノシート積層触媒には、成膜技術であるスパッタリング法が用いられている。真空下で、ターゲット(成膜材料)にアルゴンイオンなどを衝突させ、はじき出された粒子を基材に堆積していく手法で、半導体製造にも使われる。

東芝が開発した技術では、イリジウムターゲットと造孔材ターゲットを交互にスパッタし、ミルフィーユのように積層していく。その後、エッチングにより造孔材だけを抜く。これにより高い表面積を備えた均一な触媒層を形成でき、イリジウム使用量を10分の1に削減しつつ、既存触媒と同等の水電解効率を維持できるようになった。吉永氏によれば、スパッタリング法によって製造した東芝の触媒層の耐久性は「1年間の連続使用で、効率の劣化は約1%」だという。

左=従来の塗布方式では、使用するイリジウム量を減らすことが難しい/右=東芝が開発した酸化イリジウムナノシート積層触媒は、スパッタリング法により、イリジウム量を10分の1に削減しつつ、従来と同等の効率を実現した[クリックで拡大] 出所:東芝

左=従来の塗布方式では、使用するイリジウム量を減らすことが難しい/右=東芝が開発した酸化イリジウムナノシート積層触媒は、スパッタリング法により、イリジウム量を10分の1に削減しつつ、従来と同等の効率を実現した[クリックで拡大] 出所:東芝最大5m2の大型化が可能に

今回は、このスパッタリング法を改良し、一度に最大5m2の成膜が可能になる技術を開発した。これまでは、0.1mg/cm2のイリジウムを使用して100cm2のナノシート積層触媒を作製していたが、同じ量のイリジウムを用いて最大5m2、つまり500倍大型化した触媒を成膜できるようになる。これはそのまま、電極の大型製造につながる。

東芝は外部評価試験を開始し、エネルギー事業関連のシステムやサービスの開発、製造、販売を行う東芝エネルギーシステムズと連携して、2023年度以降の製品化を目指している。

吉永氏によれば、5m2のMEAは、約200kWの水電解装置向けの電極に相当するという。「メガソーラーの横に設置する水電解装置1台に使う電極をまかなえるというイメージだ」(吉永氏)。同氏は「当社がMEAを販売する中で、電極を大型化できないというのが最大の障壁だった。今回の発表は、社内のビジネス面でも、そして学術的にも意義がある」と続けた。

さらに、東芝は、イリジウム使用量を40分の1にまで下げる開発も、国家プロジェクトの一環として行っている。

関連記事

第3世代SiC MOSFET、スイッチング損失を大幅削減

第3世代SiC MOSFET、スイッチング損失を大幅削減

東芝デバイス&ストレージは、同社として3世代目になる「SiC(炭化ケイ素)MOSFET」を開発し、2022年8月下旬から量産を始める。同社第2世代製品に比べスイッチング損失を約20%削減できることを確認した。 東芝、ダブルゲート構造の逆導通型IEGTを開発

東芝、ダブルゲート構造の逆導通型IEGTを開発

東芝デバイス&ストレージと東芝は、ダブルゲート構造を採用することでスイッチング損失を低減した、耐圧4500Vの逆導通型IEGT(電子注入促進型絶縁ゲートトランジスタ)を開発したと発表した。2025年以降の実用化を目指す。 電機大手8社の21年度決算まとめ ―― 収益の安定したソニー、日立製作所が好決算

電機大手8社の21年度決算まとめ ―― 収益の安定したソニー、日立製作所が好決算

2022年5月13日、東芝が決算を発表したことで、大手電機メーカー8社の2021年度(2021年4月〜2022年3月期)通期業績が出そろった。各メーカーの計画通り、2021年度は増収増益を達成した企業が多かったが、この中でも伸び悩む企業、収益の柱が育っていない企業など、課題も散見される。取り組みや戦略にそれぞれ特長があった。そこで各社別に状況を確認してみたい。 使用電力の100%を再エネに、村田製作所の工場で「初」

使用電力の100%を再エネに、村田製作所の工場で「初」

村田製作所は2021年10月12日、脱炭素化の取り組みの一つとして、同社生産子会社の金津村田製作所(福井県あわら市)の使用電力を100%再生可能エネルギー(再エネ)とすることを発表した。工場に導入した太陽光発電システムと蓄電池ユニットおよび、再生可能エネルギー由来の電力調達を組み合わせることで100%を達成する。 積水化学、ペロブスカイト太陽電池を2025年事業化へ

積水化学、ペロブスカイト太陽電池を2025年事業化へ

積水化学工業は2021年11月11日、同社の製品/技術を通じた社会課題解決についてのオンライン説明会を開催した。説明会では「脱炭素社会実現の鍵になる」技術の1つとして同社が開発する「ペロブスカイト太陽電池」を紹介。同社社長の加藤敬太氏「非常に期待値の高い電池だ。実証実験を経て、2025年に事業化したい」と語った。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか